「鹿島建設」のタグ一覧 (16件中1~16件を表示)

-

ドローンとAIで建機をデジタルツイン管理! 鹿島とAI insideが資機材管理の生産性を4倍に

工事現場に点在する建設機械や機械などの資機材が今、どこにあるのかを把握するのは、施工の安全管理や効率化の上で大変、重要な作業です。担当者は現場を巡回し、時には高所や狭い場所に入って、「どこに何が、何台あるのか」を調べ、レンタル品で余ったものがないか、点検期限切れのものがないかといった管理を行います。この膨大な手間ひまがかかる資機材管理を効率化しようと、鹿島建設とAI inside(本社:東京都渋谷区)は画期的なシステムを開発しました。現場に点在する建機などを、ナ、ナ、ナ、ナント、ドローンとAIによって発見し、その位置をデジタルツイン(デジタルの双子)で管理しようというのです。(鹿島のプレスリリースはこちら) ドローンで撮影した映像から、AIが建機などの資機材を検出したイメージ(資料:AI inside) 建機などの位置は、現場のデジタルツイン上に自動的に反映される(資料:鹿島)●建機などの位置は、現場のデジタルツイン上に自動的に反映される(資料:鹿島) このシステムは、AI insideのAI統合基盤「AnyData」に、ドローンで撮影した建機などの写真を使い、名称と形を学習させて開発しました。その結果。ドローンで現場を撮影した動画から、AIが資機材の名称や位置を自動的に検出できるようになりした。現在は、人の大きさ程度の資機材であればほぼ検出でき、検出可能な資機材は25種類に上っています。その資機材の位置を、ドローンの飛行記録から割り出して、現場のデジタルツイン上に表示します。建機の存在や位置を可視化することで、広い現場でも資機材の管理を効率的に行えます。 システムの概要とフロー(資料:鹿島) 活用していない資機材も判別わかるので、そのような資機材があれば返却するなど、無駄をなくすことにもつながります。また、個別の管理を行いたい資機材については、プラカードを使用した識別によって法定点検日等を管理することも可能です。 個別に管理したい資機材に張り付けられたプラカード(資料:鹿島) 鹿島はこのシステムを自社が施工する「大河津分水路新第二床固改築Ⅰ期工事」(発注者:国土交通省北陸地方整備局信濃川河川事務所)の現場で導入しました。その結果、資機材管理にかかっていた時間が、1回当たり2時間から30分に短縮されたのです。生産性で言うと4倍になったというわけですね。今後、鹿島は資機材の検出精度を上げるとともに、手で持てる程度の小さな資機材も検出できるように開発を進める計画です。この工事で構築した資機材管理用のAIモデルは、他の現場でも活用できるので、全社への展開も検討しています。また、同社が多くの土木現場で活用している、現場見える化統合管理システム「Field Browser」と連携させることで、現場業務の効率化も目指していきます。こうしたシステムの活用により、現場内の情報を把握するため「移動のムダ」も、劇的に減っていきそうですね。

2023/07/20 12:02 株式会社イエイリ・ラボ

-

スマホを高所作業車のカギにして“移動のムダ”削減! 鹿島、レンタルのニッケンらが後付けシステムを開発

建築工事の現場で欠かせないのが高所作業車です。大きな現場では、一つの現場内で100台以上も同時に稼働することがあるそうです。一方、高所作業車のカギは、毎日、元請け会社から協力会社に貸し出し、返却することが行われているため、現場で働く人はそのための移動や管理に多大な労力を費やしてきました。そこで鹿島、レンタルのニッケン、MIYOSHI(本社:埼玉県三芳町)の3社は、この不便を解消するため、既存の高所作業車に後付けできる「QRKAZAS」(キューアールカザス)を開発しました。ナ、ナ、ナ、ナント、スマートフォンにQRコードを表示し、カギとして使えるのです。(鹿島、レンタルのニッケン、MIYOSHIのプレスリリースはこちら) 高所作業車に搭載されたQRKAZASのQRコードリーダー部(以下の写真、資料:鹿島、レンタルのニッケン、MIYOSHI) 空港で飛行機に乗るときのように、リーダーにQRコードをかざせば、高所作業車が使える 従来のカギの代わりに、スマートフォンの専用アプリを使ってQRコードを表示し、それを高所作業車に搭載されたQRコードリーダーに読み込ませると高所作業車が使えるというものです。ちょうど、空港で飛行機に乗るときの要領で高所作業車が使えるというわけですね。利用者はスマホのアプリを起動させると、始業前点検のチェックリスト画面が現れます。各項目を点検し、チェック印を入れて「QRコード発行」ボタンを押すと、画面にカギとなるQRコードが表示されるというわけです。 アプリを起動させると始業前点検の画面が現れる(左)。各項目を点検した後、カギとなるQRコードが発行される(右) 鹿島らはこのほど、このQRコードリーダーを搭載した高所作業車100台を実際の現場に導入したところ、カギの貸し出しや返却などの作業が大幅に軽減できることを確認しました。スマホをカギにすれば、これまでのように物理的なカギの貸し出しや返却に伴う“移動のムダ”や管理の手間が一気に解消されるというわけですね。しかし、スマホを高所作業車のカギとして使うだけではもったいないです。鹿島は施工管理や朝礼、危険予知など、現場で使う様々なアプリを集めた「K-Mobile」というパッケージの導入を進めており、QRKAZASは「資機材管理」用アプリの一つという位置づけになります。 鹿島が導入を進める現場管理用パッケージ「K-Mobile」に含まれるアプリ 今後、3社は「QRKAZAS」に対応した高所作業車を、メーカーやリース会社を問わず、幅広く普及・展開することで建設業界全体の生産性向上を実現することを目指しています。

2022/05/31 13:37 株式会社イエイリ・ラボ

-

竹中、鹿島がタワークレーンの全作業を遠隔操作化! オペレーターはオフィス勤務の時代

建築現場に欠かせないタワークレーンのオペレーターは毎日の朝夕、高所にある運転席まではしごを使って“垂直通勤”を約30分かけて行っています。この状況は肉体的にも、生産性向上の点でも改善の余地があると考えた竹中工務店、鹿島、アクティオ、カナモトの4社は、「TawaRemo」というタワークレーン用の遠隔操作システムを開発しました。これまで、大阪に設置した専用コックピットタイプで名古屋の現場のクレーンを遠隔操作する実証実験(2020年6月17日付のイエイリラボブログ参照) や、簡易コックピットタイプのシステムを東京都内の建築現場で本格運用(2021年4月14日付のイエイリラボブログ参照)するなど、着々と実用化に向けて開発を続けてきました。 専用コックピットタイプの構成(以下の資料:竹中工務店、鹿島) 簡易コックピットタイプの構成 都内のある建築現場で稼働するタワークレーン(左)と無人の運転席(右) この取り組みによって、オぺレーターの作業環境は大幅に改善し、運転席への昇降という移動のムダも削減されたため、生産性向上にもつながりました。そして4社はこのほど、専用コックピットタイプを大阪市内の解体現場に本格導入し、ナ、ナ、ナ、ナント、 日中の全作業を遠隔操作化 することを実現したのです。これは日本で初めての快挙です。(竹中工務店のプレスリリースはこちら) 専用コックピットでタワークレーンを遠隔操作するオペレーター 専用コックピットが置かれた地上の建屋 専用タイプのコックピットは重量約300kgで、従来のクレーン運転席と同様に、複数台のカメラから映像や荷重などの動作信号や異常信号を表示する各種モニターが装備されているほか、クレーン操作用のレバーやフットスイッチが設置されています。クレーンの目視による始業前点検などの操作も、コックピットから行えるようになっています。驚くべきことに、吊り荷によるクレーンの振動や傾きを「フォースフィードバック」によって再現する振動台まで付いており、オペレーターはまるで実際の運転席に座っているような感覚でクレーンを操作できます。今後、2022年初旬には、カナモトが専用コックピットタイプのTawaRemoを 5~10台増産 し、アクティオがこれに合わせて同社保有のタワークレーンを順次、改造します。そして竹中工務店や鹿島は、TawaRemoを運用する現場を順次、増やしていく計画です。また、技術連携を行っている清水建設(2020年10月21日付のイエイリラボブログ参照)や、建設RXコンソーシアム(2021年9月24日付のイエイリラボブログ参照)の参加企業とも連携し、TawaRemoの実工事への普及・展開を加速していきます。このほか、異なる現場で稼働する複数のタワークレーンを、まとめて遠隔操作する拠点の構築を目指して、関係省庁などとの協議も、引き続き進めていきます。これまで運転士の中で最も過酷だったタワークレーンのオペレーターは、近い将来、快適なオフィス勤務の仕事へと大きく変わりそうですね。

2021/12/16 13:12 株式会社イエイリ・ラボ

-

鹿島が成瀬ダムの“土木未来館”をデジタルツイン化! 建設DXの聖地を24時間見学可能に

鹿島が秋田県東成瀬村で施工中の成瀬ダム堤体打設工事は、同社の次世代建設システム「A4CSEL(クワッドアクセル)」が本格的に導入され、20台以上の自動化重機が稼働する「建設DX(デジタル・フォーメーション)」の“聖地”です。 多数の自動化重機で施工中の成瀬ダム堤体工事の現場(以下の写真、資料:鹿島) この現場では、鹿島が考える土木の未来を体感できるミュージアム「KAJIMA DX LABO」が2020年10月14日に開設されました。成瀬ダムの機能やICT施工技術などがパネルやシアター、AR(拡張現実)と連動したジオラマなどで紹介されており、冬季の閉鎖期間を除く約9カ月間で2600人以上の見学者が訪れるほどの人気ぶりです。 成瀬ダムの現場に開設されたミュージアム「KAJIMA DX LABO」 ジオラマでAR体験もできる 一度、見学してみたいけど、現場まで行くのは大変だな、とお思いの皆さま、朗報です。鹿島はこのほど、このミュージアムをナ、ナ、ナ、ナント、“デジタルツイン化”し、ウェブ上でいつでもどこでも見学できるようにしたのです。(鹿島のプレスリリースはこちら) ウェブ上に公開された「KAJIMA DX LABO オンラインミュージアム」 その名も「KAJIMA DX LABO オンラインミュージアム」というもので、「Matterport」という3Dスキャンシステムで館内をくまなく映像データ化し、館内を再現しました。展示パネルには青や赤の円が付けられ、クリックすると日本語や英語のコンテンツが表示され、拡大してじっくりと読めるようになっています。 デジタルツイン化された館内。床面に表示された円をクリックするとそこに移動できる 日本語のパネル資料 英語版の資料もある

2021/11/26 18:08 株式会社イエイリ・ラボ

-

コマツ、ホイールローダーWA470 トンネル仕様車自動化対応車両を開発

-鹿島建設が進める山岳トンネル工事を対象とした自動化施工システムに協力- 2021 年 10 月 14 日 コマツ(社長:小川啓之)は、お客さまが自社で開発した自動化施工システムに対応するインターフェース機能を付加したホイールローダー「WA470 トンネル仕様車」を開発しました。 コマツは、安全で生産性の高いスマートでクリーンな未来の現場を実現するため、「モノ(建設機械の自動化・高度化)」と「コト(施工オペレーションの最適化)」の両方で施工のデジタルトランスフォーメーションを目指しています。その一方で、自社で自動化施工システムの開発に取り組むお客さまに向けては、「モノ」である自動化対応車両を開発・提供してまいります。 自動ホイールローダーによるずり搬出の様子 提供:鹿島建設株式会社 このたび、コマツは、鹿島建設株式会社(社長:天野裕正、以下「鹿島」)が進める山岳トンネル工事を対象に開発を進めている自動化施工システム「A4 CSELⓇ for Tunnel」の一要素であるずり出し作業(※1)の自動化に供する車両の開発に協力しました。コマツはホイールローダー「WA470 トンネル仕様車」に自動化対応が可能なインターフェースの製作を行う役割を担い、鹿島が開発した自動ズリ出し作業のための計測・制御プログラムを実行できる車両を提供しました。 当該機は、ベースマシンであるホイールローダー「WA470-8」の従来の性能を維持しつつ、鹿島が開発した自動化施工システムの指令に基いた稼働を可能にする機能やインターフェースを開発したものです。キャブ(運転席)内に追加搭載した自動/手動切替スイッチにより、オペレーターによる通常運転から自動運転へ切り替え、自動化システムからの指令・制御により、前後走行や停止といった基本的な稼働のほか、トンネル仕様車特有のサイドダンプバケット作業を可能とします。また、キャブ上部にはモードランプを追加搭載し、自動化対応車両の有人・自動・異常の状態が外から一目で判別できます。 コマツと鹿島は、土木・建設業界における「熟練技能者不足」や「作業現場の安全性確保」「生産性向上」などの課題解決に向けて、2013年に共同研究開発契約を締結しています。今後も両社の知見・技術力を活かし、土木・建設業界における早期の課題解決および生産性向上に向け、共同で自動化施工システムの開発・普及を加速してまいります。 コマツは、お客さまとともに安全で生産性の高いスマートでクリーンな未来の現場の実現を目指していきます。※1:トンネル工事において発破後に切羽(坑道の先端)に発生した岩砕をホイールローダーですくい取り、 そこから後方に配置した破砕設備等に積み込む作業

2021/10/14 17:55 株式会社小松製作所

-

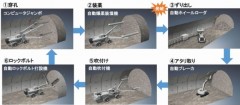

鹿島のトンネル自動化施工がいよいよ実用化段階へ! 実坑道での施工に挑戦

土木工事の中でも、山岳トンネル工事は長年の経験と勘がモノを言う世界でした。しかし、技術革新はトンネル分野にも迫りつつあります。鹿島建設は作業環境が厳しく、坑夫の経験に頼っていた「切羽」と呼ばれる掘削最前面の施工を自動化する「A4CSELクワッドアクセル for Tunnel」という技術の開発に取り組んできました。 山岳トンネルの自動化施工技術「A4CSEL for Tunnel」のイメージ(以下の資料、写真:鹿島建設) その結果、今では、ナ、ナ、ナ、ナント、 ダイナマイトの装薬や発破 を除く作業の機械化や自動化を実現するまでになったのです。(鹿島建設のプレスリリースはこちら)山岳トンネル自動化施工技術「A4CSEL for Tunnel」の紹介ビデオその技術開発は、発破用の穴を掘る「穿(せん)孔」作業や、ロックボルト打設作業の自動化から始まりました。2018年からは自社で模擬トンネルまで作って、吹き付けコンクリート施工の自動化に取り組み、切羽面や坑壁面、支保工裏側と、異なる部位にきめ細かく吹き付ける技術を開発しました。その結果、設定した厚さの±2cmという高精度施工や、ノズルワークの改善で、コンクリートのはね返り率を30%削減するといった成果を上げたのです。 コンクリート自動吹き付け機 支保工裏にも丁寧に自動吹き付けする技術を開発した さらに2020年からは、発破後の土砂をホイールローダーですくってトンネル外に搬出する「ずり出し」の自動化にも取り組みました。2車線くらいの道路トンネルの場合、1回発破を行うと、切羽とベルトコンベヤーの間を50回くらい往復走行する必要があり、オペレーターにとって苦渋作業だったからです。そこでコマツ製のホイールローダー「WA470」を同社と共同開発し、土砂のすくい取りからバック走行、ホッパーへの投入まで、一連のずり出し作業の完全自動化に成功しました。GPS(全地球測位システム)の電波が届かない坑内での自動運転には、「坑内GPS」と高精度スキャナーなどで自己位置推定と周辺地図を同時に作成する「SLAM」という技術を採用しました。 無人のホイールローダーにパソコンで指示を送る現場技術者 無人でずり出しを行う自動ホイールローダー。右上に坑内設置の高精度スキャナーが見える

2021/10/08 12:32 株式会社イエイリ・ラボ

-

鹿島、JAXAが“月面テレワーク実験”に成功! 1000km先の振動ローラーを遠隔操作

最近、油圧ショベルやクローラーダンプ、タワークレーンなどの、テレワークを目的とした遠隔操作システムが続々と開発されています。鹿島建設が鹿児島県南種子町で施工中の造成現場でも、このほど無人の振動ローラーが登場し、遠隔操作の実験が行われました。 鹿島建設の現場に登場した無人振動ローラー(以下の写真、資料:宇宙航空研究開発機構、鹿島建設) 無人振動ローラーの遠隔操作を行うオペレーター 1000km以上離れて行われた遠隔操作実験のイメージ 遠隔操作を行うコックピットは、神奈川県相模原市のJAXA相模原キャンパスに設置されました。距離から言うと、2021年5月14日付けのイエイリ・ラボブログ記事で紹介した、キャタピラージャパンによる日米間の遠隔操作実験より短いですが、構想のスケールが違います。ナ、ナ、ナ、ナント、地球から月面の建機を遠隔操作することが目的に行われた実験なのです。(宇宙航空研究開発機構、鹿島建設のプレスリリースはこちら) 月面での無人化施工イメージ この実験は宇宙航空研究開発機構(以下、JAXA)と鹿島建設が共同で行ったものです。実験の内容は、JAXA相模原キャンパスから、1000km以上離れたJAXA種子島宇宙センターの振動ローラーを遠隔操作し、さらに自動運転に切り替えて所定の範囲の締め固めを行うというものでした。 JAXA種子島宇宙センターの造成現場 遠隔操作の手順。月面のクレーターに見立てた仮想障害物を遠隔操作で回避して現場にたどり着き、自動運転に切り替えて25m×15mの範囲を締め固める

2021/05/20 13:00 株式会社イエイリ・ラボ

-

【動画付き】キャタピラーが日米間で遠隔操作に成功! 建機オペは国際テレワークの時代へ

2021年5月12日~14日、千葉・幕張メッセで2年ぶりとなる「建設・測量生産性向上展(CSPI-EXPO)」が徹底したコロナ対策のもとに開催され、大いににぎわっています。 2年ぶりに開催された「建設・測量生産性向上展(CSPI-EXPO)」の会場(以下の写真:家入龍太) 285社、1400小間という大規模な展示会で、イエイリの目を引いたのは、建機オペのテレワークを可能にする遠隔操作技術でした。カナモト、ユナイトのブース(ブース番号:I-11)では、竹中工務店や鹿島建設が採用しているタワークレーンの遠隔操作システム「TawaRemo」や後付けの遠隔操作システム「KanaTouch」のコックピットが展示されていました。 「TawaRemo」(左)や「KanaTouch」(右)のコックピット コベルコ建機のブース(E-11)では、約300km離れた札幌市から帯広市内のバックホーを遠隔操作した時の記録ビデオが展示され、アクティオのブース(E-10)では長距離Wi-Fiや携帯電話回線で重機を遠隔操作するシステムが展示されていました。 コベルコ建機のブース(左)とアクティオのブース(右)での遠隔操作に関する展示物 また、日立建機のブース(I-80)では、加藤組、日立建機日本、西尾レントオールが5G回線を使用して広島市内での実証実験に使用した「遠隔操作用マルチコックピット」と模型のバックホーやダンプトラックを接続したデモを行い、人気を集めていました。 日立建機のブースでは「遠隔操作用マルチコックピット」(左)と模型の建機を接続したデモが人気を集めていた

2021/05/14 12:14 株式会社イエイリ・ラボ

-

タワークレーン運転士を地上勤務に! 竹中、鹿島が遠隔操作システムで働き方改革

建築現場で活躍するタワークレーンの運転士は、現場に出勤した後も、最大50mの高さになる運転席まではしごを使って上り下りしなければなりません。想像しただけでも、大変そうですね。ところがこのほど、東京都内で施工中のある建築工事では、タワークレーンの運転士がナ、ナ、ナ、ナント、“地上勤務”を命じられたのです。(竹中工務店、鹿島建設のプレスリリースはこちら) 地上勤務を命じられたタワークレーン運転士(以下の写真、資料:竹中工務店、鹿島建設) 運転士の新しい職場となったプレハブ建物 建物の内部に設けられた簡易コックピット 運転士の新しい職場は、地上に設置されたプレハブ建物です。その中には、「簡易コックピット」があり、クレーンを操作するためのレバーやフットスイッチが設けられています。運転士はクレーンの運転席から送られてくる複数台のカメラ映像や、荷重などの動作信号、異常信号を表示する各種モニターを見ながら、現場クレーンをここから遠隔操作するわけです。 都内のある建築現場で稼働するタワークレーン(左)。運転席にはだれも乗っていない この遠隔操作システムは「TawaRemo」というもので、竹中工務店と鹿島建設、アクティオ、カナモトが共同開発しました。4社は2019年9月から実機での検証を開始し、2020年1月には通常の積み込み、積み下ろし作業を遠隔操作で問題なく行えるようになりました。そして、2020年6月には、大阪に設置した専用コックピットから、名古屋の現場にある大型タワークレーンの遠隔操作に成功したことも発表したのです。(詳しくは、2020年6月17日付けのイエイリラボブログ記事を参照) 大阪から名古屋のタワークレーンを遠隔操作するのに使われた専用コックピット つまり今回、運転士が地上勤務になったということは、テレワークへの第一歩として、現場での上下移動がなくなる働き方改革が実現したわけですね。このシステムは2021年8月には大阪市内で施工中の建築現場にも導入し、効果を検証します。さらに、清水建設も加えた3社体制で実工事への普及・展開を加速していきます。そして、いろいろな現場で稼働するタワークレーン遠隔操作を集約して行う拠点を構築するため、官庁などとの協議も進めていくとのことです。きっと、そのうち、クレーン運転士は住んでいる場所に関係なく、全国各地のいろいろな現場で働けるようになるに違いありませんね。

2021/04/14 16:35 株式会社イエイリ・ラボ

-

クレーン運転もテレワークの時代へ!竹中・鹿島が大阪~名古屋間で遠隔操作

建設機械のIT化が進む今でも、昔ながらの肉体労働が必要な仕事も残っています。例えば、ビル現場でよく見かけるタワークレーン。そのオペレーターは、タワーのてっぺんにある運転席まで、最大50mもの高さを毎日、はしごを使って上り下りしなければなりません。そのため、一度、運転席に座ったら仕事が終わるまで1日中、運転席で過ごしています。このクレーン運転の業務を“働き方改革”するため、竹中工務店と鹿島は、建機レンタル会社のアクティオ、カナモトと共同で画期的なシステム「TawaRemo」を開発しました。タワークレーンを地上の専用コックピットから、ナ、ナ、ナ、ナント、遠隔操作できるようにしたのです。(竹中工務店、鹿島のプレスリリースはこちら) タワークレーンの操作に使う専用コックピット(以下の写真、資料:竹中工務店、鹿島) タワークレーンの運転席には、複数台のカメラを設置しておきます。その映像を地上に送信し、コックピットの前に置かれたモニター画面に映し出します。また、荷重などの動作信号や異常信号を表示する専用モニターもあります。そして、タワークレーンの運転席にはクレーンの振動や揺れを計測するジャイロセンサーも取り付けてあり、その信号もコックピットの座席に送って、ゲームの“フォースフィードバック”システムのように体感することができます。こうした設備により、オペレーターは地上にいながら、まるで空中の運転席にいるような感覚で、タワークレーンを遠隔操作できるというわけです。 タワークレーンの遠隔操作システム「TawaRemo」の全体イメージ図 4社は2019年9月からこのシステムを実際のクレーンで検証を開始し、通信環境やコックピットの仕様変更などの改良を続けてきました。さらに驚くべきことに、大阪に設置したコックピットから名古屋のタワークレーンを操作し、材料の積み込みや積み下ろし作業を遠隔操作で行えることを確認したのです。微妙な操作が求められるタワークレーンを、約140kmもある大阪~名古屋間で「テレワーク運転」したというのはスゴイですね。通信システムには、NTTドコモの「4Gアクセスプレミアム回線」(閉域ネットワーク)を活用し、高いセキュリティーが保たれています。今後は操作性を向上させるため、5G回線の導入も検討しています。また、カナモトが開発した通信システム「KCL」も活用し、セキュリティーの強化と低遅延での操作を実現しました。コックピットの地上化は、運転席への往復時間がなくなることによる生産性向上や省力化だけでなく、若手オペレーターにベテランオペレーターが付いて指導しやすくなるため、技術伝承のメリットもあります。竹中工務店と鹿島は2020年9月までに、関係官庁と協議しながら現場での試行を繰り返すとともに、コックピットの増産やタワークレーンへのシステム搭載を進め、2020年度中に本格的な運用を始める方針です。また、アクティオも自社保有のクレーンにシステムを順次、導入するほか、カナモトもコックピットや通信システムのレンタル運用保守を担当するとのことです。タワークレーンの運転も今後、テレワーク化が急速に進んでいきそうですね。

2020/06/17 13:24 株式会社イエイリ・ラボ

-

鹿島が生コンを全量チェック!荷下ろし中の動画からスランプ値を読む

コンクリート打設現場には、コンクリートミキサー車(アジテーター車)が次から次へと到着し、生コンを荷下ろししていきますが、中には硬すぎる生コンが混ざっていることもあります。こうした生コンは豆板や充てん不良などの欠陥が発生するリスクが高いので、鹿島の土木現場では5台~35台に1台の割合で抜き取り検査を行っていますが、検査されずに打設されてしまう可能性もあります。そこで鹿島は、アジテーター車から荷下ろしされるコンクリートの全量の品質を、作業を止めずにチェックできるシステムを開発しました。荷下ろし中の生コンを、ナ、ナ、ナ、ナント、動画で連続撮影し、分析することで、施工性の悪いコンクリートを自動的に検知・排除するものなのです。(鹿島のプレスリリースはこちら) アジテーター車から荷下ろしされる生コンクリートの動画を分析し、コンクリートの性状判定を行う画面(以下の写真、資料:鹿島) このシステムは、市販のビデオカメラと分析システムを搭載したパソコンのほか、パトランプやブザーなどの簡単な機器からなります。生コンを荷下ろしする現場にビデオカメラを取り付けておき、撮影した動画をパソコンに送信します。 現場に設置したビデオカメラでアジテーター車から荷下ろし中の生コンを全量撮影。連続RI水分計で水セメント比も計測する すると、AI(人工知能)が測定範囲を自動認識して、コンクリートの性状や状態から施工性のよしあしをリアルタイムに判定。施工性が悪いと判断したときは、パトランプやブザーに警告を発信するとともに、判定結果をクラウド上に記録します。そのため、施工中のコンクリートの状態を、タブレット端末などで現場最前線の施工管理者も確認することができます。 荷下ろし中の生コンを撮影し、施工性が悪い場合はパトランプに警告を発する 鹿島では、このシステムでリアルタイムに算出した「判定指標」と実測スランプ値を比較したところ、高い相関性が得られました。つまり、動画からシステムがスランプ値を“読む”ことにより、施工性の悪いコンクリートを見分けることができるようになったのです。また、以前からある連続RI水分計で推定した「水セメント比」と圧縮強度の相関性も確認でき、こちらは耐久性や強度の点で生コンをチェックできます。 動画から得た判定指標とスランプ値の相関(左)とRIで推定した水セメント比と圧縮強度の相関(右)。どちらも高い相関性が確認された まるで経験豊富なベテラン技術者が、生コンの荷下ろし現場に張り付いているようなチェックができそうですね。鹿島はコンクリート工事の生コン製造から打設、養生までのすべての工程をデータとして見える化するプラットフォーム「コンクリート・アイ」を構築しており、今回、開発したシステムは受け入れ検査の部分を担います。これまで人間が行ってきた品質管理や検査をAIなどで自動化することで、長年、低迷していたコンクリート工事の労働生産性が急速に上がっていきそうですね。 コンクリート工事のすべての工程をデータ化する「コンクリート・アイ」のイメージ図

2020/01/23 11:39 株式会社イエイリ・ラボ

-

生産性8割向上!鹿島が照明の測定・調整作業をロボットで無人化

建築工事の完成直前には、様々な機器の試運転や調整を行います。なかでも天井の照明設備の調整は、太陽光の影響を防ぐため、夜中に作業しないといけないので大変です。 膨大な数の照明設備を1つ1つ、机上面や床面の照度が設計値通りになるように、検査・調整していくので、現場管理者にとっては大きな負担となっていました。 そこで、鹿島はこの作業を無人で行ってくれるロボットを開発しました。 照明設備の照度測定から調整作業までを行ってくれるロボット(以下の写真、資料:鹿島) 部屋の中を動き回りながら照度を測定し、照明設備の明るさセンサーに送信することで、 ナ、ナ、ナ、ナント、 照度調整まで をワンストップで行ってくれるのです。(鹿島のプレスリリースはこちら) 部屋の中を無人で動き回るロボット 走行ルートは自動的に決定する ロボット大きさは長さ600mm×幅500mm×高さ450mmで、本体質量は22kg。最高速度は毎秒1.0mです。 走行ルートは、測定する範囲にある照明と照度センサーの位置を図面データから読み込み、自動的に決定します。 照度計を搭載したアームが上下して、床面から机上面の高さ(800mm)までの任意の高さでの照度を自動測定します。1カ所の測定には2秒くらいしかかかりません。 そのデータは照明制御システムに送信され、目標照度に調整するというわけです。非常照明の場合は床面レベルで照度測定を行います。測定したデータは、品質記録として出力することもできます。 床面の照度を測定しているところ ロボットには、壁までの距離を計測して位置を認識する「レーザーレンジファインダー」が搭載されているため、正確な位置での照度測定が行えます。 走行ルート上に障害物があった場合には、それを回避して再び走行ルートに戻ります。 アームに搭載された照度測定用のセンサーと障害物検知用のレーザーレンジファインダー 障害物を迂回(うかい)した後は、自動的にもとのルートに戻る このロボットを愛知県と大阪府内で施工中の現場で使用したところ、照度測定の機能は熟練作業者と同等の結果が得られました。 そして、作業人数は従来に比べて 約80%も削減 することができたのです。 このロボットは「作業の半分はロボットと」をコアコンセプトとする「鹿島スマート生産ビジョン」(2018年11月27日付けのイエイリラボのブログを参照)の一環として開発されました。 鹿島は今後、このロボットの用途を騒音や温湿度測定などにも広げて、設備機器の性能検証作業をさらに省力化していくことを目指しています。

2019/10/03 10:28 株式会社イエイリ・ラボ

-

BIMが20回も登場!「鹿島統合報告書2019」に見る近未来の建設業

鹿島は昨日(2019年8月7日)、恒例の「鹿島統合報告書2019」を発行し、無料で一般公開を始めました。 昨年まで毎年発行されてきた「コーポレートレポート」に含まれていた経営戦略や財務情報などに加え、今回は「マテリアリティ」とよばれる7つの重要課題を特定し、開示するなどさらなる充実を図ったものです。 「鹿島統合報告書2019」の表紙(以下の資料:鹿島) 無料ダウンロードサイト 7つのマテリアリティ(重要課題) イエイリラボとしては、この報告書の中でICT(情報通信技術)がいったい、どの程度の重要性で扱われているのかを確かめるため、建設ICTの象徴的なワードである「BIM(ビルディング・インフォメーション・モデリング)」という言葉が何回に登場するのかを確かめてみました。 その結果、 ナ、ナ、ナ、ナント、 20回も「BIM」が登場 していることが明らかになったのです。 PDF編集ソフト「いきなりPDF」で「BIM」という言葉を検索した結果 いったい、どんなところに「BIM」が登場していたのかをまとめてみました。 まずは「社長メッセージ」のコーナーにある押味至一代表取締役社長の「中核事業の更なる強化とグループ収益力の拡大」という部分に登場するのは「BIM・CIMの技術を基軸に建設事業と開発事業、国内関係会社、海外関係会社が連携」(12ページ)という部分です。 BIMを様々な事業をとりまとめる機能として活用するという考え方は、経営者らしいですね。 また、押味社長は社外取締役である古川洽次氏との対談でも、工事の受注段階で行う「フロントローディング」を行ううえで「BIM化・CIM化を推進していきます」(22ページ)と語っています。 「社長メッセージ」のコーナー 社外取締役の古川古川洽次氏との対談コーナー 一番、BIMという言葉が集中して登場するのは、やはり代表取締役 副社長執行役員 建築管理本部長の小泉博義氏による事業戦略の「ICT活用による生産性向上」(39ページ)の部分です。 ここでは「BIMデータとAIの融合」、「資機材管理へのBIM活用」、「施工段階によるBIM活用強化」、「BIM技能の認定制度」など9行中に6回も「BIM」が登場します。 代表取締役 副社長執行役員 建築管理本部長の小泉博義氏による「ICTによる生産性向上」● このほか、「中期経営計画におけるR&Dの戦略」(50ページ)では、「生産性の飛躍的向上 人と機械の協働」の部分では、「機械・ロボット・ICT活用による省人化・自動化」とともに「BIM・CIM活用による技術開発推進」が上げられています。 「中期経営計画におけるR&Dの戦略」の筆頭に登場するBIM

2019/08/08 10:02 株式会社イエイリ・ラボ

-

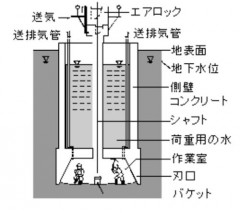

“KKD”からAIへ!鹿島らがニューマチックケーソンの掘削管理をデジタル化

河底や海底などを掘り下げ、橋脚などを作る工事ではニューマチックケーソン工法が使われます。 下端(刃口)を尖らせたコンクリート製の円筒や四角筒(ケーソン)の先端に「作業室」という空間を設け、ここに高圧の空気で満たすことにより地下水の流入を抑え、ドライな環境で掘削を進めていくことができるものです。 そして、羽口の下を少しずつ掘り進めながら、ケーソン全体を沈めていきます。 ニューマチックケーソン工法の概念図(以下の資料:鹿島) 従来は作業室の中に人が入って作業することが一般的でしたが、2~3気圧という高圧下での苛酷な作業のため、最近は自動化が進みつつあります。 そこで問題なのが、作業室内の地盤をどこまで掘ったのか、掘っていない部分はどこなのかを正確に見分けることです。これまでははっきりしないとき、潜函作業員が作業室内に入って確認していましたが、加圧と減圧に数時間かかることもあり、安全性と作業効率の面で問題がありました。 ニューマチックケーソンの内部から見た土砂境界部付近の様子 そこで鹿島は、三菱電機、三菱電機エンジニアリングと共同で、ケーソン刃口部の位置や土砂の境界線を正確に把握できる「ケーソン掘り残し幅計測システム」を開発しました。 作業室内に3Dレーザースキャナーと刃口全周を撮影できる複数のネットワークカメラを設置し、点群データと写真データを組み合わせて、 ナ、ナ、ナ、ナント、 AIで土砂境界線を判断 することができるのです。(鹿島のプレスリリースはこちら) 点群データと写真データを組み合わせてAI(人工知能)で分析し、刃口の先端と土砂の境界線を検出する 刃口先端と土砂境界線を平面図的に表示したもの 「ケーソン掘り残し幅計測システム」の全体イメージ図 点群データ上に表示された刃口先端と土砂の境界線を見ると、両者がどれだけ近づいているのかが一目瞭然ですね。内部の状況を見ただけでは、これだけはっきりと全体の状況を把握するのは、ベテラン作業員でもなかなか難しいのではないでしょうか。 作業室の中央に据え付けた3Dレーザースキャナーは、天井レールに沿って走行する掘削機械と干渉しないように、高さ20cmの小型の機器を新たに開発しました。 また、ネットワークカメラには超広角カメラを採用し、設置台数を減らすことに成功しました。 点群データが取得できた部分については、「最も外周」に位置する点群を検出したうえで、ノイズ処理などの補正を行って土砂の境界線を出しています。 しかし、掘削機械の死角になって点群データがとれなかった場合は、カメラ映像からAI(人工知能)が得意とする 機械学習で土砂境界を推定 します。 その方法は、収集した画像を短冊状に切り分け、刃口と土砂の境界を指定した教師データを作ります。それを何枚も学習させることで、人間が目視で判断したのに近い識別精度を実現しています。 超広角カメラで撮影した画像を短冊状に切り分け、AIで土砂境界を推定している 毎日の作業の中で得られる土砂境界線のデータを、教師データとして再学習させることで、このAIはどんどん賢くなっていきます。そのため、新しい土質の現場でも、高精度の境界判断が行えるようになります。 鹿島はこのシステムで得られた掘削データと実際のケーソン沈下データを組み合わせて分析することで、掘削と沈下の関係を明確にし、精度の高い沈下予測や最適な掘削制御に活用できると考えています。 土木工事はベテランが長年、つちかってきた経験(K)と勘(K)、そして度胸(D)の「KKD」が求められる分野が多数、あります。その一角がついにデジタル化やAI化によって定量的な管理へと移行しつつあるのは、時代の進化を感じますね。

2019/07/19 10:47 株式会社イエイリ・ラボ

-

廃棄物、水使用量も把握!鹿島が全建築現場のCO2排出量を見える化

鹿島は、環境ビジョン「トリプルZero2050」を2018年5月に改訂し、「建設現場で発生するCO2排出量を2030年度の時点で2013年度比30%以上削減」を中期的な目標を掲げました。 そして、2050年には鹿島グループの温室効果ガス排出量を2013年度比で80%以上削減(Zero Carbon)、建設廃棄物の最終処分率0%(Zero Waste)、建設事業における自然や生物への影響を抑制(Zero Impact)という、さらに高い長期的な目標を目指しています。 鹿島環境ビジョン「トリプルZero2050」のイメージ図(以下の資料:鹿島) この目標を達成するためにはまず、各現場からどれだけのCO2が排出されているのかを把握する必要があります。 そこで同社は、環境データ評価システム「edesイーデス」を開発し、2019年6月から新規着工する建築現場から順次、本格導入を開始しました。 このシステムを各現場で活用することにより、 ナ、ナ、ナ、ナント、 施工CO2排出量 などの実績値を、月単位で把握することができるのです。(鹿島のプレスリリースはこちら) 「edes」の画面イメージ。延べ床面積あたりの施工CO2の総排出量を月単位で表示した例 現場ごとのCO2排出量の比較イメージ 支店ごとのCO2排出量比較も可能に これまで鹿島では、現場をサンプル抽出し、その施工CO2排出量から施工高1億円あたりのCO2排出量原単位を求め、全社の年間施工CO2排出量を把握してきました。 しかし、この方法だとデータ収集に時間と手間がかかるほか、現場ごとに適切な対策をタイムリーに行うことが難しいという問題もありました。 そこで今回、edesを開発し、すべての現場のすべての工程で、CO2排出量を月単位で把握し、可視化できるようにしたのです。 施工CO2は、約7割が建設機械の燃料から発生し、残りの約3割が使用電力から発生します。 燃料分は現場で稼働する建機の種類、台数、稼働時間の情報から算出します。このデータは、既にすべての建築現場で運用している施工管理支援サービス「Buildeeビルディー」のデータを自動的に読み込むことで大幅な効率化を実現しました。 これに電力使用量や土砂や廃棄物の運搬車両の燃料分を加算することで、施工CO2を算出します。 edesによる施工CO2の算出手順と見える化のイメージ このシステムによって、毎月の実績を見える化したほか、 建設廃棄物量や水使用量 についても月単位で集計し、現場ごとの環境データとして管理する体制を構築しました。 現場での資材や技能者などの動きだけでなく、目に見えないCO2まで見える化するとは。建設業のIoT(モノのインターネット)化がここまで深化してきたことに驚かされますね。

2019/07/16 10:07 株式会社イエイリ・ラボ

-

建設業にイノベーション!ソフトバンクがセンチ精度のRTK測位サービス

カーナビに搭載されているGNSS(全地球測位システム)システムのように、衛星からの電波を受信するだけでは数メートルの誤差が出てしまいます。 そこで測量などには「RTK-GNSS」という方式が用いられ、位置がわかっている「基準局」でもGNSS衛星からの電波を受信し、そこから「補正情報」を送ってもらうことで、測位精度は数センチメートルまで高まります。 基準局からの補正情報を使ったRTK-GNSS測量のイメージ図(資料:国土交通省九州地方整備局のウェブサイトより) しかし、現場でRTK-GNSSを使いたいとき、問題は信頼できる既設の基準局が近くにあるかどうかです。 国土地理院が全国に約1300カ所設置している「電子基準点」や、大学などが設置している「オープン基準局」などがない場合は、自前で仮設の基準局を作らないといけないのが面倒ですね。 この不便を解消するため、あのソフトバンクがRTK測位サービスに乗り出しました。自社の携帯用基地局を利用し、独自の基準局を ナ、ナ、ナ、ナント、 全国3300カ所以上に設置 するというのです。(ソフトバンクのプレスリリースはこちら) ソフトバンクが設ける独自基準点を使ったRTK-GNSS測量のイメージ(以下の資料:ソフトバンク) 基準局からの補正情報は、ソフトバンクの携帯回線を使って送信します。そのため、ソフトバンクの携帯電話(4Gおよび4G LTE)が使えるエリアでは、安価で手軽に誤差数センチメートルでの測位が可能になります。 また、基準点をまたいで長距離を移動するドローンなどは、別の基準点に自動的に切り替える「ハンドオーバー」も行うため、継続して高精度の測位が可能になります。 なお、補正情報の生成とGNSS受信機への配信は、ソフトバンクとイネーブラーが共同で設立したALES(本社:東京都港区)が行います。 今後、省電力や小型化が求められるインフラ監視用センサーや、ウエアラブルデバイスなどでも、高精度の位置情報を利用できるようにするため、GNSS受信機がなくても クラウド上でRTK測位 が行えるサービスの開発も進めているとのことです。 このサービスは、2019年11月末から、法人向けに全国で開始します。既に鹿島建設やヤンマーアグリ、SBドライブと連携して各産業分野での実用化に向けた実証実験を7月から開始します。 例えば、鹿島建設はドローンの自動制御を用いた建設現場の管理、ヤンマーアグリは無人トラクターの自動運転や運転アシスト、SBドライブはバスなどの自動運転や運転アシストなどです。 鹿島建設が行うドローンの自動制御による現場管理のイメージ ヤンマーアグリが行う無人トラクターの自動運転イメージ SBドライブが行うバスなどの自動運転イメージ このサービスが実現すると、誤差数センチ単位の高精度測位が全国どこでも手軽に行えるようになります。 ICT建機による情報化施工やスマートグラスによる墨出しのほか、ドローンや3Dレーザースキャナーで計測した点群データの合成(レジストレーション)、タブレット端末による“地下の透視”、MR(複合現実)デバイスのHoloLensによる出来形管理や墨出しなど、建設業界でも様々な用途に使えそうです。 ソフトバンクのRTK測位サービスは、建設業界のイノベーションをさらに加速していきそうですね。

2019/06/05 09:58 株式会社イエイリ・ラボ

- 1

- 1

新着お知らせ

ニュースアクセスランキング

-

1

![]()

三菱ふそう 燃費性能を向上した新型6R30エンジンを搭載し、フルモデルチェンジした大型トラック「スー...

2023/10/2611:31 三菱ふそうトラック・バス株式会社

-

2

![]()

BHP 社サウス・フランク鉄鉱山(西オーストラリア ピルバラ地区)へ 41 台の超大型ダンプトラック...

2019/09/0511:12 株式会社小松製作所

-

3

![]()

国交省がiPhoneによる点群計測を正式採用へ! 小規模ICT施工への2022年度導入を目指す

2021/09/0817:30 株式会社イエイリ・ラボ

-

4

![]()

清水建設の新東名現場を直撃! そこは“i-Constructionの総合商社”だった

2020/11/0417:50 株式会社イエイリ・ラボ

-

5

![]()

三菱ふそう 金沢支店を移転しオープン

2021/07/2618:12 三菱ふそうトラック・バス株式会社