“KKD”からAIへ!鹿島らがニューマチックケーソンの掘削管理をデジタル化

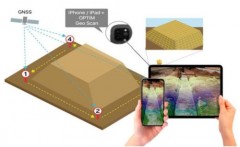

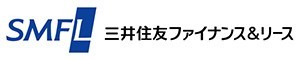

河底や海底などを掘り下げ、橋脚などを作る工事ではニューマチックケーソン工法が使われます。

下端(刃口)を尖らせたコンクリート製の円筒や四角筒(ケーソン)の先端に「作業室」という空間を設け、ここに高圧の空気で満たすことにより地下水の流入を抑え、ドライな環境で掘削を進めていくことができるものです。

そして、羽口の下を少しずつ掘り進めながら、ケーソン全体を沈めていきます。

ニューマチックケーソン工法の概念図(以下の資料:鹿島)

従来は作業室の中に人が入って作業することが一般的でしたが、2~3気圧という高圧下での苛酷な作業のため、最近は自動化が進みつつあります。

そこで問題なのが、作業室内の地盤をどこまで掘ったのか、掘っていない部分はどこなのかを正確に見分けることです。これまでははっきりしないとき、潜函作業員が作業室内に入って確認していましたが、加圧と減圧に数時間かかることもあり、安全性と作業効率の面で問題がありました。

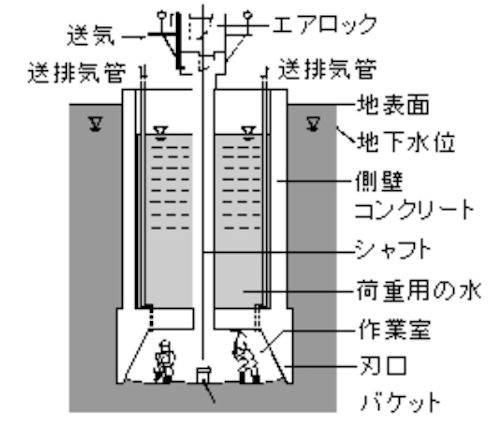

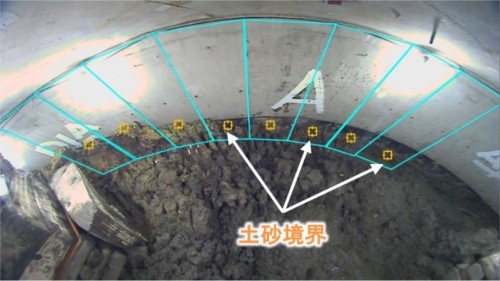

ニューマチックケーソンの内部から見た土砂境界部付近の様子

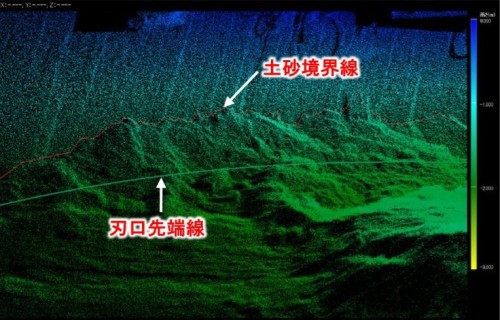

そこで鹿島は、三菱電機、三菱電機エンジニアリングと共同で、ケーソン刃口部の位置や土砂の境界線を正確に把握できる「ケーソン掘り残し幅計測システム」を開発しました。

作業室内に3Dレーザースキャナーと刃口全周を撮影できる複数のネットワークカメラを設置し、点群データと写真データを組み合わせて、

ナ、ナ、ナ、ナント、

AIで土砂境界線を判断

することができるのです。(鹿島のプレスリリースはこちら)

点群データと写真データを組み合わせてAI(人工知能)で分析し、刃口の先端と土砂の境界線を検出する

刃口先端と土砂境界線を平面図的に表示したもの

「ケーソン掘り残し幅計測システム」の全体イメージ図

点群データ上に表示された刃口先端と土砂の境界線を見ると、両者がどれだけ近づいているのかが一目瞭然ですね。内部の状況を見ただけでは、これだけはっきりと全体の状況を把握するのは、ベテラン作業員でもなかなか難しいのではないでしょうか。

作業室の中央に据え付けた3Dレーザースキャナーは、天井レールに沿って走行する掘削機械と干渉しないように、高さ20cmの小型の機器を新たに開発しました。

また、ネットワークカメラには超広角カメラを採用し、設置台数を減らすことに成功しました。

点群データが取得できた部分については、「最も外周」に位置する点群を検出したうえで、ノイズ処理などの補正を行って土砂の境界線を出しています。

しかし、掘削機械の死角になって点群データがとれなかった場合は、カメラ映像からAI(人工知能)が得意とする

機械学習で土砂境界を推定

します。

その方法は、収集した画像を短冊状に切り分け、刃口と土砂の境界を指定した教師データを作ります。それを何枚も学習させることで、人間が目視で判断したのに近い識別精度を実現しています。

超広角カメラで撮影した画像を短冊状に切り分け、AIで土砂境界を推定している

毎日の作業の中で得られる土砂境界線のデータを、教師データとして再学習させることで、このAIはどんどん賢くなっていきます。そのため、新しい土質の現場でも、高精度の境界判断が行えるようになります。

鹿島はこのシステムで得られた掘削データと実際のケーソン沈下データを組み合わせて分析することで、掘削と沈下の関係を明確にし、精度の高い沈下予測や最適な掘削制御に活用できると考えています。

土木工事はベテランが長年、つちかってきた経験(K)と勘(K)、そして度胸(D)の「KKD」が求められる分野が多数、あります。その一角がついにデジタル化やAI化によって定量的な管理へと移行しつつあるのは、時代の進化を感じますね。

タグ

最終更新:2019/11/2018:08