「大林組」のタグ一覧 (15件中1~15件を表示)

-

日野と大林組、新丸山ダムにおける自動自律建機等と自動運転ダンプトラックのDX施工(※1)に向けた実証実験を実施

2024年2月27日 日野自動車株式会社(本社:東京都日野市、代表取締役社長 小木曽聡、以下 日野)は、株式会社大林組(本社:東京都港区、代表取締役社長兼CEO 蓮輪賢治、以下 大林組)と、実際のダム建設現場である新丸山ダム(岐阜県加茂郡八百津町、御嵩町)において自動自律建機等と自動運転ダンプ(レベル4相当)※2のDX施工に向けた実証実験を2023年12月までの4カ月間実施しました。 日野は、物流業・建設業が直面する課題の解決や持続可能な社会実現のため、CASE※3技術の活用ならびにお客様・パートナーとの共創によるソリューションの更なる深化を推進しています。その一環として、大林組とは互いの知見を合わせ自動自律建機等および自動運転ダンプの実用化に向けて取り組んでおり、両社での建設現場における実証実験は、2020年11月に実施以来二度目となります。 本実証では自動自律建機、自動運転ダンプ、ならびに有人運転建機と有人運転ダンプを、大林組の開発する建機フリートマネジメントシステム※4下で管制し、掘削積込みから運搬、敷き均し、転圧までの盛土工事を、計画から品質管理まで全自動化した実現検証を行いました。※1 AI、ICT、IoT等のデジタル技術を取り入れて複合的に活用し、建設プロセス全体を最適化するもの※2 限定領域内の無人走行を想定した自動運転※3 C=Connected(コネクティッド・接続性)、A=Autonomous(自動運転)、S=Shared(シェアード・共有)、E=Electric(電動化)の頭文字からとった造語。新しい領域で技術革新、自動車業界を取り巻く変革の動き(トレンド)のこと※4 複数台の建設機械が連動して協調運転するよう制御するシステム■自動運転ダンプトラック 本実証で使用した自動運転ダンプは、ベース車両である大型トラック「日野プロフィア」に自動運転技術を搭載しており、日々刻々と変化する施工現場内の不整地において、前後進、自動ダンプアップ/ダウン等のオペレーションを実行します。車両の自己位置把握や走行安全機能はこれまでの実証実験から大幅なレベルアップを図るとともに、外部指示に基づく自動経路生成や他車両との相対位置把握、高精度な正着制御を新技術として搭載しております。本実証では安全を最優先し、想定外の事象に備えてシステム監視者が乗車しました。 自動運転ダンプトラック外観 荷積みエリア 荷下ろしエリア ■新丸山ダムにおける自動運転ダンプトラック紹介映像 本実証の結果を踏まえて実用化に向けた検討を進めるとともに、今後は自動運転トラック複数台が連携する無人化施工の実装を目指します。

2024/03/13 15:22 日野自動車株式会社

-

1人で3台の重機を遠隔操作! 大林組が“超長距離テレワーク”やトンネル遠隔監視を実現

大林組は建設DX(デジタル・トランスフォーメーション)の一環として、建設機械の自動運転や遠隔操作の技術開発を行っています。その一つは、2021年10月から2022年6月まで、福島県飯舘村で行った盛り土工事です。 福島県飯舘村で行った盛り土工事の現場(以下の写真、資料:大林組) 現場を監視するモニターや遠隔操作用のコントローラーが並んだ統合管理室 この現場では、自律運転が可能なバックホー、キャリアダンプ、ブルドーザーを連携させる「建機フリートマネジメントシステム(建機FMS)」を導入しました。キャリアダンプへの土砂積み込みや場内運搬・荷下ろし、そして敷きならしや転圧といった一連の作業を、現場から約450m離れたところにある現場統合管理室から、たった1人のシステム管理者によって行ったのです。 自動・自律運転や遠隔操作が可能な、3台の建機の連携による施工イメージ さらに、驚くべきことに、同様の遠隔操作をナ、ナ、ナ、ナント、約550km離れた大阪府枚方市にある「西日本ロボティクスセンター」からも、超長距離の遠隔指示や遠隔操作を行うことに成功したのです。(大林組のプレスリリースはこちら)こうなると、1人のオペレーターが超長距離のテレワークによって、現場の建機を動かして施工する、といったことも現実味を帯びてきますね。大林組では建機の遠隔操作や自動・自律化など「ロボティクスコンストラクション構想」を実現する技術を、実際のフィールドでさらに磨きをかけるため、西日本ロボティクスセンターに「インキュベーションスタジアム」という施設を建設しました。このスタジアムでは建機の遠隔操作や自動・自律運転による現場の無人化に向けた実証実験を行っていきます。 西日本ロボティクスセンターに設けられた「インキュベーションスタジアム」

2022/10/25 11:51 株式会社イエイリ・ラボ

-

大林組がクレーン運転をテレワーク化! BIM、LiDAR、AIで吊り荷の動きを自律制御

ずらりと並んだモニターの画面には現場の映像や、CGアニメーションのようなものが映っています。そこには、大林組のシンボルであるカーキ色の作業服に身を包み、あちこちの画面に目をやりながら黙々と仕事をするオペレーターがいます。 モニターの映像を見ながら、黙々と仕事をするオペレーター(以下の写真、資料:大林組) 彼はいったい、何をしているのかというと、ナ、ナ、ナ、ナント、 現場のクレーンを遠隔操作 しているのです。大林組はこのほど、「クレーン自律運転システム」を開発しました。そのモニター画面には現場の全景やクレーン、吊り荷などの状況を再現した3Dモデルやカメラ映像がリアルタイムに表示され、現在の状況がいろいろな角度から確認できます。オペレーターは、この制御室から複数の現場のクレーンを遠隔操作することができるのです。 オペレーターが見ていたモニター画面。現場の状況が3Dモデルやカメラ映像でリアルタイムに表示される クレーン自律運転システムの全体イメージ

2021/10/05 16:39 株式会社イエイリ・ラボ

-

大林組のバックホー自律運転が進化! 遠隔操作を併用し、オペ1人で複数の建機を運転

工事現場でよく使われるのが、バックホーという建設機械です。大林組と日本電気(NEC)、大裕(本社:大阪府寝屋川市)は、現場に仮置きした土砂をバックホーでダンプトラックに積み込む作業を自動化する「バックホー自律運転システム」を開発し、2019年7月に発表しました。(詳しくは、2019年7月22日付けのイエイリラボブログ記事を参照) 土砂の山から土をすくい取り、ダンプの荷台に載せるまでを完全自動化した「バックホー自律運転システム」(以下の資料:大林組 当時、公開されたYouTube動画を見ると、一つ一つの動作がぎこちない感じでしたが、この2年間でかなり進化したようです。バックホーが土砂をすくい取りやすいように土砂をかき寄せたり、ダンプの荷台に積んだ土砂を崩れない荷姿に整形したりする作業を、ナ、ナ、ナ、ナント、人手と同等に行えるようになったのです。3社は進化した自律運転システムと、複数のメーカーのバックホーを使って、トンネル工事現場での土砂の積み込み・搬出を行う実証実験を行いました。これまで、人手で行っていた作業を自律運転化するため、センサーでピット内の土砂形状を把握し、土砂を最適な位置にかき寄せる機能や、掘削したバケット内の土砂堆積を推定する機能を開発し、制御に盛り込みました。その結果、搬出時の総重量を目標値の98~100%の精度で積載することができました。ダンプの荷台の形を深度カメラで認識させることで、あらゆる形のダンプに対応できるようになりました。バックホーの自律運転は、ダンプトラックの運転手が現場のボタンを押すことで開始され、一定量の積み込みが終わると自動停止するようになっています。 進化したバックホー自律運転システムよって、トンネル現場での土砂の積み込み・搬出作業を行ったイメージ 自律運転中のシステム管理画面。センサーで計測した土砂形状から、土砂をかき寄せる機能も追加した とは言え、自律運転中でも何かトラブルがあった場合には、人間のオペレーターが運転して、柔軟に解決できることも必要です。そこで、今回、大林組と大裕が共同開発した建機用の遠隔操縦装置「サロゲート」を使い、バックホーの遠隔監視・操作も可能にしました。自律運転中、オペレーターは遠隔地に設置したモニターで、現場にある複数台のバックホーの姿勢や状態、積み込み状況などをリアルタイムで監視します。そして何かあったときには、遠隔操作に切り替え、オペレーターは現場のカメラ映像や作業音などを聞きながら、バックホーを遠隔操作します。 複数台のバックホーを遠隔監視する中央制御室 なにかあったときはオペレーターが遠隔操作するための操縦席 これまではバックホー1台ずつに1人のオペレーターが必要でしたが、このシステムを使うと1人のオペレーターが複数台のバックホーを“お守り”でき、いざという時は自ら運転して問題を解決できます。しかも、バックホーに乗り込むのに移動のムダはありません。これによって土砂の積み込みという単純作業は、テレワーク化できることになり、現場のベテランオペレーターはよりスキルが必要な作業に専念できることになります。大幅な生産性向上が期待できますね。

2021/09/14 18:26 株式会社イエイリ・ラボ

-

JIG-SAW と酒井重工業は大成建設の自動建機協調制御システム「T-iCraft ®」と 連携し他の建設機械との協調運転の実証実験に成功

2021 年 2月 9日 JIG-SAW 株式会社(本社:東京都千代田区、以下:JIG-SAW)と酒井重工業株式会社(本社:東京都港区、以下:当社)が共同で取り組むロードローラ向け自動操縦等の機能を実用搭載する業界標準機 「Auto-Drive Synchronized Control System(略称:ASCS) for Compaction Equipment※」プロジェクトは 大成建設株式会社(本社:東京都新宿区、以下:大成建設)が開発した自動建機協調制御システム 「T-iCraft ®」と連携し、本振動ローラを含む、他3種類の建機(バックホウ、クローラダンプ、ブルドーザ) との協調制御の実証実験を東京都稲城市の南山造成作業所で実施し成功致しました。 本実証実験により ASCS が短期間で他社の協調制御システムと容易に連携しうる高い汎用性を持つことを確認致しました。 引き続き当プロジェクトは、様々な企業・事業体と連携し、業界標準機の実現に向けて取り組んでまいります。※ASCS for Compaction Equipment プロジェクトについて 当プロジェクトは、下記のとおり、i-Construction分野における盛土等の土木構造物に求められる品質 (剛性・密度等)に重大に影響する締固め工程で用いられる締固め機械に関する自律・制御並びにこれらの自動操縦等の機能を実用搭載する業界標準機開発を目的としています。 JIG-SAW と当社は 2015 年より共同でロードローラ向けの自律走行・操縦システムの共同研究開発及び実証を継続して実施してまいりました。これは当社の建機(ロードローラ)と JIG-SAW が開発する自律走行・操縦ソフトウェアを連携稼働させるもので、実用化・製品化を目指して取り組んできておりましたが、研究開発及びテスト等のプロセスを経て、2019年内に実際の走行・稼働を実現場で実証することが可能なレベルとなりました。 これらを踏まえ、業界標準機を開発するという位置づけを明確にし、より広い範囲で関連業界各社との連携を目指し、JIG-SAW と当社の共同開発を 2019 年 6 月に自動操縦プロジェクト「Auto-Drive Synchronized Control System(ASCS)」の一環として、締固め機械向けに「Auto-Drive Synchronized Control System(ASCS)for Compaction Equipment」を正式な共同開発プロジェクトとする覚書に調印をしています。 プロジェクトは今後もより広範囲での共同体としての展開を予定しています。 なお、当プロジェクトでは、すでに大林組に協力しております総務省の5G 総合実証実験や大成建設のプロジェクト等にも参加しており、今後も建設会社の各プロジェクトへの参画を通じてその機能拡張や実用化に向けた取り組みを強化してまいります。

2021/02/10 12:55 酒井重工業株式会社

-

大林組が24t積みダンプ自動運転に挑戦! 米国・SafeAI社と連携

日本キャタピラーの725型ダンプトラックは、24トンもの積載能力を持ち、荒れ地やちょっとした水たまり、急勾配も難なく走破する「オフロード走行性」も優れています。しかも、運転席と荷台の間が折れ曲がる「アーティキュレート機構」が付いているので、旋回半径が小さく、トンネル工事で坑内でのズリ搬出などに向いています。 Cat 725型アーティキュレート型ダンプトラックのプロモーションビデオ(動画:日本キャタピラー)そこで驚くべき情報が入ってきました。大林組はこの大迫力のダンプのナ、ナ、ナ、ナント、自動運転に挑戦しているのです。(SafeAIの英文プレスリリースはこちら) 大林組が自動運転に挑戦しているCAT725型ダンプトラック(左側)(以下の資料:SafeAI) 大林組は2019年11月、米国・カリフォルニア州サンノゼ北部にある、建機の自動運転ソリューションを展開するスタートアップ企業、SafeAIに投資し、以来、協力関係を深めています。そして2020年11月には、SafeAIと共同でCat725型ダンプトラックへの積み込みから運搬、そして荷下ろしまでのサイクルを「自律的」に行えるようにする試験的な開発を行うプロジェクトを開始したのです。人手不足などの影響で、路上を走るクルマの自動運転と同様に、工事現場用の車両でも自動運転のニーズが非常に高まっています。このプロジェクトが成功すれば、実用化への大きな一歩となりそうです。 実験用と思われるダンプには、大林組のロゴも見える SafeAIは、建設業や鉱業で使われる重機や車両を、自動運転できるように改造する事業を展開しており、その対象は普通のクルマからスキッドステアローダーという小型の重機、さらには220トントラックまで幅広くカバーしています。 SafeAIが自動運転用の改造対象としている重機の例 大林組は最近、土砂の山をすくってダンプに載せるバックホーの自動運転( 建設ITブログ内 )この自動運転技術( 建設ITブログ2019年7月22日付けの記事参照)や、ダム現場で20トンダンプトラックを使った自動運転( 建設ITブログ2020年10月29日付けの記事参照)などの取り組みを行っています。今回のアーティキュレート型ダンプの自動運転が実現できると、トンネル工事現場などを手伝ってくれる巨大な「ロボット」が登場することになります。現場のイメージも大きく変わりそうですね。

2021/01/25 18:26 株式会社イエイリ・ラボ

-

JIG-SAWと酒井重工業による i-Construction 分野における自動操縦標準機開発プロジェクト(ASCSプロジェクト)に安藤ハザマが参画

2020年6月8日 この度、JIG-SAW株式会社(本社:東京都千代田区、以下:JIG-SAW)と酒井重工業株式会社(本社: 東京都港区、以下:当社)が共同で取り組むロードローラ向け自動操縦等の機能を実用搭載する業界標準機「Auto-Drive Synchronized Control System(略称 ASCS) for Compaction Equipment ※」プロジェクトに株式会社安藤・間(安藤ハザマ)(本社:東京都港区)の参画が決まりました。 引き続き当プロジェクトは、様々な企業・事業体と連携し、業界標準機の実現に向けて取り組んでまいります。 なお、当プロジェクトへの建設会社の参画は株式会社大林組(以下、大林組)に続き2社目となります。 ※ASCS for Compaction Equipment プロジェクトについて 当プロジェクトは、下記のとおり、i-Construction分野における盛土等の土木構造物に求められる品質 (剛性・密度等)に重大に影響する締固め工程で用いられる締固め機械に関する自律・協調制御並びにこれらの自動操縦等の機能を実用搭載する業界標準機開発を目的としています。 2019年に本格実用化に向けた研究機を完成させ、業界向けに公表しており、自律走行+安全管理+締 固め管理+協調制御を大きな柱としています。 JIG-SAWと当社は2015年より共同でロードローラ向けの自律走行・操縦システムの共同研究開発及び実証を継続して実施してまいりました。これは当社の建機(ロードローラ)とJIG-SAWが開発する自律走行・操縦ソフトウェアを連携稼働させるもので、実用化・製品化を目指して取り組んできておりましたが、研究開発及びテスト等のプロセスを経て、2019年内に実際の走行・稼働を実現場で実証することが可能なレベルとなり、同一現場において使用される他の締固め機械、及び他の建機類との協調制御機能についての開発もあわせて研究開発を開始しています。 これらを踏まえ、業界標準機を開発するという位置づけを明確にし、より広い範囲で関連業界各社との連携を目指し、JIG-SAWと当社の共同開発を2019年6月に自動操縦プロジェクト「Auto-Drive Synchronized Control System(ASCS)」の一環として、締固め機械向けに「Auto-Drive Synchronized Control System(ASCS)for Compaction Equipment」を正式な共同開発プロジェクトとする覚書調印をしています。また、他の締固め機械及び他の建機類との協調制御機能についての開発も開始しており、より実用化に近づいています。プロジェクトは今後もより広範囲での共同体としての展開を予定しています。 なお、当プロジェクトではすでに大林組に協力し、総務省の5G実証実験にも参加・成功しておりますが、今後も引き続き、このようなプロジェクトへの参画を通じてその機能拡張や実用化に向けた取り組みを強化してまいります。 関連動画はこちら https://www.youtube.com/watch?v=zWjuulnNiew 今後の重点的な取り組み概要 ・自律走行 転圧管理システムと連携しリアルタイムに締固め状況(独自の加速度応答法 CCV の適用による)と転圧回数を把握し締固め作業を自動制御 複数車両での協調制御により複数ローラを同時施工させて工期短縮を図る 異種重機と連携した施工を実施 ・リモートコントロール 車両外から手動での遠隔操縦を実現 ・IoT 稼働管理に必要な車両情報の収集 IoT により収集した車両データの管理・活用 ・管理コンソール エンドユーザ向けにクラウド上に管理コンソールを用意・施工経路データ作成及び管理、車両への配信

2020/06/10 18:06 酒井重工業株式会社

-

5Gと複数建機で道路造成に成功!KDDI、大林組、NECが実証実験

「高速・大容量」「低遅延」「多接続」という特徴を持つ、第5世代移動通信システム「5G」は、建設現場の生産性向上にも大きく寄与することが期待されています。これまで建設業界では、建設機械の遠隔操作を5Gで行う実験が行われてきましたが、さらに一歩前進する成果がこのほど得られました。KDDI、大林組、日本電気(NEC)は2020年2月3日から2月14日の間、川上ダム(三重県伊賀市)の建設現場の一部を使って5Gによる工事の実証実験を行いました。その結果、5Gで3台の建設機械を遠隔操作し、1台の自動運転振動ローラーと連携させることにより、ナ、ナ、ナ、ナント、道路造成工事の施工に成功したのです。(KDDI、大林組、NECのプレスリリースはこちら) 5Gでリアルタイムに建機を遠隔操作するオペレーター(以下の写真、資料:KDDI、大林組、NEC) 5Gによる遠隔操作で掘削した土を積み込む油圧ショベル(右)とクローラキャリア(左) 5Gによる遠隔操作で土を敷きならすブルドーザー(右)と自動運転で転圧する振動ローラー(左) 現場には5G基地局を設置し、無線で各建機や建機に搭載された多数のカメラなどとつなぐとともに、遠隔施工管理室とは「無線エントランス」という80GHz帯の高速無線伝送システムで接続しました。5Gで遠隔操作した3台の建機は、油圧ショベル、クローラキャリア、ブルドーザーです。離れたところにある遠隔施工管理室にいるオペレーターが5Gを通じて、土砂の掘削や運搬、敷きならしという一連の動作を行いました。これらの建機にはそれぞれ、前方映像用の2Kカメラが3台ずつと全方位カメラが1台ずつ搭載されています。さらに現場には、計8台の2Kカメラと工事エリア全体を見渡せる4K3Dカメラも設置されました。カメラの多さにビックリですね。また、振動ローラーには自動運転システムが搭載されており、転圧作業の指示や転圧結果、品質を5Gでリアルタイムに伝送しました。このほか、これら4台の建機にはGNSS(全地球測位システム)で建機の位置や施工状況、設計値との差を、5Gで遠隔施工管理室に伝送。施工結果をリアルタイムに把握できるようにしました。 現場に設置された5G基地局と、各建機やカメラ、遠隔施工管理室は5Gによる無線通信でつながっている さらに現場には3Dレーザースキャナーを2台設置して、施工現場の土砂量や造成結果データを計測し、そのデータも5Gで遠隔施工管理室にリアルタイムに送りました。これだけ多数の建機を遠隔操作するだけでなく、多数のカメラや3Dレーザースキャナーのデータをリアルタイムに伝送できるとは、さすが5Gですね。将来は、オフィスビルなどから遠隔操作したり、1人のベテランオペレーターが複数の建機や現場での施工に同時に対応したりすることも目指しているとのことですから、ビックリです。

2020/02/17 15:40 株式会社イエイリ・ラボ

-

土のうやポリタンを空輸!大林組らがドローンで重量物の自律運搬に成功

建設現場では人手不足を解消するため、単純な運搬作業などを自動化するダンプトラックやロボットが続々と開発されています。しかしながら、山間部や急傾斜地で施工することが多い土木工事では、陸送での資材運搬を自動化することが困難でした。また人力による輸送は、事故や災害が起こるリスクがあります。こうした問題を解決しようと、大林組は、SkyDrive(本社:東京都新宿区)とともに、愛知県豊田市にある研究施設「知の拠点あいち」で実証実験を行いました。その内容は、土のうやポリタン、木杭といった重量物をナ、ナ、ナ、ナント、 ドローンで空輸 するというものだったのです。(SkyDriveのプレスリリースはこちら) 実験に使用した重量物運搬ドローン(以下の写真:大林組) 今回の実験に使用したドローンは、SkyDriveが開発している「カーゴドローン」で、30kgまでのものを運べるパワフルなものです。サイズは全長1.3m×全幅1.7m×全高1.0mで、機体重量は25kg。時速40kmで15分間飛行し、最大積載時には3kmまで飛ぶことができます。今回の実験ではポリタンや土のう、木杭、ブルーシート、金属製パイプという5種類の荷物を空輸しました。 今回の実験で運んだ資材 機体への積載は、固定式ボックスや、着陸せずに荷物を吊り上げるウインチ機構を使いました。その結果、30kg程度の資材を積んで、目視の範囲内で 自律飛行で安定した運搬 が行えることを確認したそうです。 資材を積んで自律飛行するドローン 実証実験の様子(SkyDriveのYouTube動画より) 30kgというと、人間でも持ち上げるのが大変な重さですね。それをドローンが運んでくれるとは驚きです。今後、両社は実際の建設現場で実証実験を重ねながら、現場に適した機体の開発や活用方法を検討していくとのことです。建設業で使われるドローンは、重さ200gを切る超小型のものから、重量物を運ぶ超大型のものまで、多様化が進んできました。

2020/02/14 12:36 株式会社イエイリ・ラボ

-

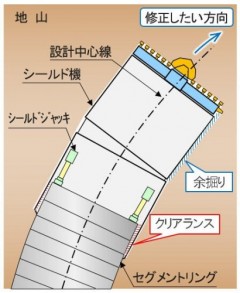

3Dナビでシールド機運転、AIで岩盤判定!大林組がトンネル、ダム施工を革新

トンネルやダム工事はこれまで、経験と勘がものを言う世界でした。 例えば、都市トンネルなどの掘削で使われるシールド機の方向修正を行うとき、曲がりたい方向に「余掘り」してシールド機の向きをぐいと変えます。 そのとき、シールド機とセグメントの間に適切なすき間(クリアランス)がないと、シールド機やセグメントに無理な力がかかり、施工中や完成後の漏水やひび割れ発生の原因になります。 シールド機の方向を修正するときに必要な「余掘り」と「クリアランス」を計算する2次元図面のイメージ(特記以外の資料:大林組) シールド機の曲げ加減や余掘りの量はこれまで、施工管理者が表計算ソフトや作図ソフトを駆使し、2次元の作図によって求めていましたが、うまくいかないこともありました。 そこで大林組は、シールド機の方向修正作業をスムーズに行えるシステムを開発しました。 シールド機が進む方向や余掘り量、セグメントとのクリアランスを、 ナ、ナ、ナ、ナント、 3Dで線形管理 することにより、わかりやすく見える化してくれるのです。(大林組のプレスリリースはこちら) シールド3次元管理システムの画面。3D空間上で余掘り量を色分け表示したところ。ソフトはNavisworksを使っている シールド機後部とセグメントとのクリアランスを色分け表示した例 これまでは手作業で計算していた余掘り量とクリアランスを、3D空間上で自動計算し、色分け表示してくれるので方向修正の計画立案作業にかかる時間を30%短縮できます。 また、「アシスト機能」によって方向修正計画の妥当性をチェックしてくれるので、経験の少ない技術者でもスムーズなシールド機の運転が行えます。 大林組は、シールド自動化システム「大林インテリジェントシールド(OGENTS:Obayashi Intelligent Shield)」の開発に取り組んでいます。 今回の3次元線形管理システムはシールド自動運転システム「OGENTS/DRIVE(オージェンツ/ドライブ)」の一部となるものです。 今後、シールドトンネル用の自動測量システム「OGENTS/SURVEY(オージェンツ/サーベイ)」とも連携させ、測量結果をもとに方向修正計画の立案や指示、運転操作までを自動化していく予定です。 シールドトンネル用の自動測量システム「OGENTS/SURVEY」のイメージ図 ゆくゆくは、シールド機による施工を自動化する「大林インテリジェントシールド」の実現を目指している さらに大林組では、ダム工事の技術革新も進めています。長年の経験で蓄積してきた施工技術と、 ICT、IoT、AIを融合 させた様々な情報化施工技術を開発し、「ODICT(Obayashi-Dam Innovative Construction Technologyの略。オーディクトと読む)」というソリューションに集約していきます。 そして、工事の安全性や生産性を向上させるほか、品質管理の高度化を目指します。 ダム施工技術とICT、IoT、AIを統合したソリューション「ODICT」の概念図 このソリューションは、水資源機構が発注した川上ダム本体建設工事(三重県伊賀市)で初めて活用します。 川上ダムの完成イメージ(資料:水資源機構川上ダム建設所) 例えば、「AI(人工知能)による基礎岩盤の健全性判定」や「タワークレーンによるコンクリート運搬のオートメーション化」、「コンクリート締め固め判定の自動化」などの新開発技術を含め、20を超える技術を使っていきます。 経験と勘に頼っていた判定作業も、少しずつAIなどで行えるようになってきましたね。

2019/10/04 10:23 株式会社イエイリ・ラボ

-

【動画付き】新工法で世界をリード!大林組が3Dプリンターで曲面ベンチを建設

実物の建物を造る3Dプリンターの開発・実用化は、海外が先行しています。 3Dプリンターで造った建物や構造物の弱点は、鉄筋が入れにくいことです。地震国、日本で3Dプリンターによる建設を普及させるためには、部材の引っ張り強度をいかに出すかということが常に問われます。 大林組はこのほど、世界をリードすると言っても過言ではない国産3Dプリンターの開発に成功しました。 大林組が開発した新型の3Dプリンター。長さ約3mのロボットアームを搭載している(写真:大林組) 引っ張り強度を出すために、3Dプリンターで造形した部分を“打ち込み型枠”として使用し、その中に ナ、ナ、ナ、ナント、 スリムクリート という特殊なモルタル材料を充てん、複合構造を開発したのです。 造形中の3Dプリンター。外枠と内枠をまず造形する(以下の写真:特記以外は家入龍太) 部材の断面図。オレンジ色の実線が3Dプリンターで造る内枠と外枠。斜線部がスリムクリートで充てんされたところ(資料:大林組) 外枠と内枠の間に充てんされた「スリムクリート」。枠の部分は幅30mm、層厚10mmで造形されている スリムクリートとは、大林組が開発した常温硬化型のモルタル材料です。長さ12mmの高強度鋼繊維が入っているため、圧縮強度180N/mm2に対して、引っ張り強度も8.8N/mm2も持っています。 東京都清瀬市にある大林組技術研究所の建物内には、スリムクリートで造った橋が2本かかっています。鉄筋を使わずに、300mmと薄い桁高の橋が実現しています。 大林組技術研究所内にかかるスリムクリートで造ったスリムな橋(写真:大林組) 一方、3Dプリンターで造形した“打ち込み型枠”部分は、デンカが開発した3Dプリンター用特殊モルタルで、圧送中は流動性を持ち、ノズルから出た後は形が崩れない性質を持っています。こちらは圧縮強度はありますが、引っ張り強度はありません。 大林組は、この3Dプリンターを使って幅7m、奥行き5m、高さ2.5mのシェル型ベンチを製作中です。3Dプリンターで造った構造物としては、日本最大級となるもので、12ピースに分けて部材を製作し、技術研究所内に設置していきます。 設計には大林組の意匠設計者や構造設計者がかかわり、曲面を利用したスマートなデザインになっています。 シェル型ベンチの完成イメージ(資料:大林組) 施工中のベンチ。取材当日は3つのピースが設置されていた

2019/08/30 11:49 株式会社イエイリ・ラボ

-

学校、スポーツ施設にも外販へ!大林組が開発した熱中症管理システム

屋外で作業することがほとんどの建設業では、暑さの中、安全に労働するためのノウハウがいろいろと蓄積されてきています。 例えば、塩分補給するあめや、冷却ファン付きの作業着、さらには冷凍ペットボトルの水を作業服内に循環させるものまであります。 大林組は、現場の安全管理の一環として、熱中症の危険がある場所を見える化する 暑さ指数ウォッチャー というシステムを開発。2019年度は同社が施工中の約300カ所の建築現場に導入しています。(大林組のプレスリリースはこちら) 暑さ指数ウォッチャーの外観。左側は子機で放射熱を計測する黒球温度センサーや温湿度センサーが搭載されている。右側は親機で子機からのデータを集約し、クラウドに送信する(以下の写真、資料:大林組) システム構成イメージ このシステムは、熱中症を予防するために、(1)湿度、(2)日射・放射などの熱環境、(3)気温の3つの指標から、「暑さ指数(WBGT)」を測定し、現場のいろいろな場所の熱中症リスクを見える化するものです。 現場の機器は親機と子機で構成されており、温度や湿度などを計測するセンサーを搭載した子機を配置し、そこから送られてくるデータを親機が集約してクラウドに送信する仕組みです。 クラウドのWBGTデータを、現場の安全管理者が監視するとともに、基準値を超えた場合は現場最前線で働く職長や作業員自身のスマートフォンにもアラートメールを送信することで、熱中症を予防することができます。 暑さ指数ウォッチャーの管理画面。熱中症のリスクを色分け表示し、危険な場合はアラートを送信する 建設業界の熱中症対策ノウハウや技術は、他の業界に比べても一歩、先を行っているのではないでしょうか。 そこで大林組は、この暑さ指数ウォッチャーを ナ、ナ、ナ、ナント、 学校やスポーツ施設 向けにも外販することになりました。 熱中症の基準値は「作業者」、「日常生活」、「運動」によって異なるため、外販に向けて労働環境以外の各指針に対応するメニューを搭載しました。 外販に向けて、基準値設定メニューに「日常生活に関する指針」、「運動に関する指針」を追加した ここ数年、作業着などの現場用品を販売する「ワークマン」が、アウトドアスポーツや一般ユーザー向けの製品を発売してヒットしているそうです。 それ以外にも、熱中症対策グッズや安全用品、頑丈なカメラ、スマホ関連グッズなど、タフな環境で鍛えられた“現場ソリューション”を、一般向けに販売する新規顧客開拓戦略もありそうですね。

2019/08/05 10:23 株式会社イエイリ・ラボ

-

バックホーの掘削、積み込み作業を無人化!大林組らが自律化システム第1弾を開発

バックホーで土砂をすくい、ダンプトラックに積み込む作業は、トンネルや道路、建築基礎など土を扱う工事にはつきものです。 土をすくってからこぼさずにダンプの荷台に積み込むまでには、バックホーのアームやブーム、バケットを巧みに操る必要があり、熟練技能を要します。 しかし、人手不足が深刻化している今、このような単純作業はできれば自動化し、貴重な熟練オペレーターはもっと専門的な作業を行ってもらいたいですね。 そこで大林組、日本電気(以下、NEC)、大裕(本社:大阪府寝屋川市)は、「バックホー自律運転システム」を開発しました。 バックホーで土砂の山から土をすくい取り、旋回してダンプの荷台に載せるまでを、 ナ、ナ、ナ、ナント、 完全自動化 してしまったのです。(大林組のプレスリリースはこちら) 土砂の山から土をすくい取るバックホー(以下の写真、資料:大林組) バックホーの運転席には、大林組と大裕が共同開発した汎用遠隔操縦装置「サロゲート」が取り付けられています。これまでは、別の場所にいるオペレーターがバックホーを遠隔操作するという方法で使われていました。 そのサロゲートを、バックホーの動特性や応答遅延を考慮して制御を行うNECの「適応予測制御技術」や、ベテランオペレーターの操縦ノウハウをAI(人工知能)に学習させたシステムが自動運転するようにしたのです。 土をすくう作業を効率化するため、山の状況を3Dスキャナーで計測し、1回にバケットにすくえる土砂の量が最大になる掘削位置を判断。そこを狙ってバケットを突っ込みます。 実際の土砂の山 3Dスキャナーで計測 1回にバケットにすくえる土砂の量が最大になる掘削位置を決める YouTubeに公開されている動画「バックホウ自律運転システム」を見ると、土をバケットですくった後、こぼれないようにバケットを小刻みに ブルブルと振動 振動させて、旋回時などに土がこぼれないようにする細かい動作も行っていました。 そして、積み込んだ土砂がダンプの規定重量に達したときは、自動的に停止し、次のダンプが入ってくるまで待機します。 「バックホー自律運転システム」を使った現場の全景 大林組らは今回、開発したシステムを建設機械の「自律化第1弾」と位置づけており、2019年12月に大林組の土木工事現場に導入する予定です。 動画を見ると、ベテランオペレーターが掘削、積み込み作業を行う場合に比べて、動作はかなりゆっくりした感じです。しかし、今後、次世代通信技術「5G」を使えるようになると、見違えるようにスピードアップするに違いありませんね。

2019/07/22 10:17 株式会社イエイリ・ラボ

-

BIMとロボットアームが連動!大林組が耐火被覆吹き付けロボを開発

これから夏のシーズン、ビルの建設現場で大変なのが鉄骨への耐火被覆吹き付け工事です。 一般的に使われる半乾式吹き付けロックウール工法では、吹き付けたロックウールが大量に飛散するため、作業員は夏場でも通気性の悪い防護服を着用する必要があり、大きな負担を強いられるからです。 そこで大林組は、この作業を自動化する「耐火被覆吹き付けロボット」を開発しました。 開発された耐火被覆吹き付けロボット(以下の写真、資料:大林組) 走行装置や昇降装置の上に左右に移動する産業用ロボットアームを取り付けたもので、 ナ、ナ、ナ、ナント、 BIMモデルのデータ を利用して、耐火材を鉄骨に向けて器用に吹き付けてくれるのです。(大林組のプレスリリースはこちら) BIMモデルのデータを利用して動くロボットアーム あるビルでの実証実験風景 このロボットは階高5m、梁せい1.5mまでの梁部材に吹き付けることができます。断面形状が入り組んだH形鋼の梁でも、下フランジ、ウエブ、上フランジとノズルの向きを変えながら丁寧に吹き付けます。 吹き付け作業のデータは、鉄骨のBIM(ビルディング・インフォメーション・モデリング)モデルを利用した専用シミュレーター上で作成します。平面図上の座標を基に走行ルートを登録すると、半日もしくは1日単位の長時間単位で、移動と吹き付けを繰り返し実行できます。 走行装置は自動走行できるほか、リモコンでの遠隔操作も可能です。2.5t以上の工事用エレベーターがあれば、他の階に移動して作業を行えます。 大阪府内の工事現場で実証実験を行った結果、大梁2本と小梁2本への吹き付けを建設技能者と同等の品質で行うことができました。 ロボットアームの先端に取り付けたノズルは、吹き出したロックウールをミスト状の水で包み込むような機構になっているため、飛散量を7割も削減できるようになっています。 ロボットアームの先端に取り付けた粉じん飛散防止ノズル さらにすばらしいのは、吹き付け作業の生産性が高いことです。 これまでの吹き付け作業は、建設技能者が高所作業車に乗ってノズルを手に持って行っていました。この場合、一度に吹き付けられる幅は2m程度に限られていました。 ところがこのロボットは、ロボットアームを横行装置で3.8mの範囲をスライドさせられるので、建設技能者の約2倍の幅を一度に施工できます。 高所作業車に乗った建設技能者による施工では一度に2m幅しか吹き付けられなかった ロボットには左右に3.8m移動するロボットアームが付いているため、技能者の2倍程度の幅を一度に施工できる 2時間耐火仕様の場合、建設技能者は1日に150m2程度の吹き付け面積だったのに対し、耐火被覆ロボットは200m2程度の吹き付けが可能となり、 作業効率は約1.3倍 に向上することがわかりました。 建設作業員の1.3倍の作業スピードを実現

2019/07/01 11:54 株式会社イエイリ・ラボ

-

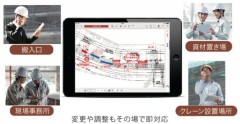

使うほど時短に!iPadアプリ「eYACHO」に電子小黒板・協力会社連携の新機能

工事現場をIT化するツールとして、タブレット端末の「iPad」をいかに活用するかに関心が集まっています。 MetaMoJi(本社:東京都港区)が開発・販売するデジタル野帳アプリ「eYACHO for Business」(以下、eYACHO)は、これまで施工管理者にとって必須だった野帳の機能をiPadに移植し、さらにパワーアップしたツールとしてユーザーが年々増えています。 「eYACHO」の特長は紙の野帳と同様に、iPadにメモやデータを手書きでスピーディーに書き込み、クラウドでリアルタイムに共有できる「シェア機能」があることです。 そのため、これまでは工事関係者が1カ所に集まって1枚の用紙やホワイトボードに書いて集約していた情報を、iPadによってどこからでも書き込み、集約できる“バーチャル寄せ書き”ができるので、移動のムダ、時間調整のムダがなくなります。 「eYACHO」のシェア機能を使った“バーチャル寄せ書き”による工程調整のイメージ(特記以外の資料:MetaMoJi) その最新版である「eYACHO for Business 5」の新製品発表会が2019年6月6日、東京・市ヶ谷で開催されました。 「eYACHO for Business 5」の新製品発表会であいさつするMetaMoJi代表取締役社長の浮川和宣氏(以下の写真:家入龍太) 今回、追加された目玉機能の一つは、 ナ、ナ、ナ、ナント、 工事写真台帳 や電子黒板機能など、工事写真の管理機能なのです。(MetaMoJiのプレスリリースはこちら) 新機能として追加された工事写真台帳機能 iPad上で黒板に記入し、現場で撮影すると、その写真データから工事写真台帳を作成したり、出来形管理表を作成したりすることができます。 また、JACIC(日本建設情報総合センター)の小黒板情報電子化対応ソフトに認定されているので、工事写真の電子納品にも使えます。 このほか、追加された機能としては「レイヤー編集機能」があります。1枚の図面などを担当者別のレイヤーに分けて必要に応じて表示や編集が行えるのです。 もちろん、全部を重ねて表示することもできるので、効率的に情報を集約できます。 “バーチャル寄せ書き”の効率をさらに高める「レイヤー編集機能」も追加された クラウドサーバー上に協力会社ごとのフォルダーを作り、ユーザーのアクセス権限を自由自在に設定できる機能も付きました。クラウドサーバーは、MetaMoJiが用意したサーバーのほか、Boxなど商用のクラウドサーバーや自社サーバーも利用できます。 協力会社ごとにフォルダーを作り、アクセス権限を管理しながら情報共有する機能も強化された

2019/06/10 10:06 株式会社イエイリ・ラボ

- 1

- 1

新着お知らせ

ニュースアクセスランキング

-

1

![]()

三菱ふそう 燃費性能を向上した新型6R30エンジンを搭載し、フルモデルチェンジした大型トラック「スー...

2023/10/2611:31 三菱ふそうトラック・バス株式会社

-

2

![]()

BHP 社サウス・フランク鉄鉱山(西オーストラリア ピルバラ地区)へ 41 台の超大型ダンプトラック...

2019/09/0511:12 株式会社小松製作所

-

3

![]()

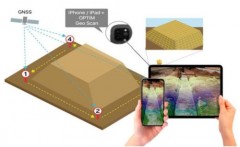

国交省がiPhoneによる点群計測を正式採用へ! 小規模ICT施工への2022年度導入を目指す

2021/09/0817:30 株式会社イエイリ・ラボ

-

4

![]()

清水建設の新東名現場を直撃! そこは“i-Constructionの総合商社”だった

2020/11/0417:50 株式会社イエイリ・ラボ

-

5

![]()

三菱ふそう 金沢支店を移転しオープン

2021/07/2618:12 三菱ふそうトラック・バス株式会社