「清水建設」のタグ一覧 (7件中1~7件を表示)

-

JIG-SAWと酒井重工業による自動操縦標準機開発プロジェクトに清水建設の参画が決定

2022 年 6 月 22 日 JIG-SAW 株式会社(本社:東京都千代田区、以下:JIG-SAW)と酒井重工業株式会社(本社:東京都港区、以下:当社)が共同で取り組むロードローラ向け自動操縦等の機能を実用搭載する業界標準機 「Auto-Drive Synchronized Control System(略称:ASCS) for Compaction Equipment※」プロジェクトに、 清水建設株式会社(本社:東京都中央区)の参画が決まりました。 引き続き当プロジェクトは、様々な企業・事業体と連携し、業界標準機の実現に向けて取り組んでまいります。 なお、当プロジェクトへの建設会社の参画は 5 社目となります。 ※ASCS for Compaction Equipment プロジェクトについて 当プロジェクトは、下記のとおり、i-Construction 分野における盛土等の土木構造物に求められる品質 (剛性・密度等)に重大に影響する締固め工程で用いられる締固め機械に関する自律・制御並びにこれらの自動操縦等の機能を実用搭載する業界標準機開発を目的としています。 JIG-SAW と当社は 2015 年より共同でロードローラ向けの自律走行・操縦システムの共同研究開発及び実証を継続して実施してまいりました。これは当社の建機(ロードローラ)とJIG-SAWが開発する自律走行・操縦ソフトウェアを連携稼働させるもので、実用化・製品化を目指して取り組んできておりましたが、研究開発及びテスト等のプロセスを経て、2019 年内に実際の走行・稼働を実現場で実証することが可能なレベルとなりました。 これらを踏まえ、業界標準機を開発するという位置づけを明確にし、より広い範囲で関連業界各社との連携を目指し、JIG-SAW と当社の共同開発を 2019 年 6 月に自動操縦プロジェクト「Auto-Drive Synchronized Control System(ASCS)」の一環として、締固め機械向けに「Auto-Drive Synchronized Control System(ASCS)for Compaction Equipment」を正式な共同開発プロジェクトとする覚書に調印をしています。 本プロジェクトは、今後もより広範囲での共同体としての展開を予定しており、引き続き建設会社の各プロジェクトへの参画を通じて、その機能拡張や実用化に向けた取り組みを強化してまいります。

2022/06/22 13:03 酒井重工業株式会社

-

竹中、鹿島がタワークレーンの全作業を遠隔操作化! オペレーターはオフィス勤務の時代

建築現場に欠かせないタワークレーンのオペレーターは毎日の朝夕、高所にある運転席まではしごを使って“垂直通勤”を約30分かけて行っています。この状況は肉体的にも、生産性向上の点でも改善の余地があると考えた竹中工務店、鹿島、アクティオ、カナモトの4社は、「TawaRemo」というタワークレーン用の遠隔操作システムを開発しました。これまで、大阪に設置した専用コックピットタイプで名古屋の現場のクレーンを遠隔操作する実証実験(2020年6月17日付のイエイリラボブログ参照) や、簡易コックピットタイプのシステムを東京都内の建築現場で本格運用(2021年4月14日付のイエイリラボブログ参照)するなど、着々と実用化に向けて開発を続けてきました。 専用コックピットタイプの構成(以下の資料:竹中工務店、鹿島) 簡易コックピットタイプの構成 都内のある建築現場で稼働するタワークレーン(左)と無人の運転席(右) この取り組みによって、オぺレーターの作業環境は大幅に改善し、運転席への昇降という移動のムダも削減されたため、生産性向上にもつながりました。そして4社はこのほど、専用コックピットタイプを大阪市内の解体現場に本格導入し、ナ、ナ、ナ、ナント、 日中の全作業を遠隔操作化 することを実現したのです。これは日本で初めての快挙です。(竹中工務店のプレスリリースはこちら) 専用コックピットでタワークレーンを遠隔操作するオペレーター 専用コックピットが置かれた地上の建屋 専用タイプのコックピットは重量約300kgで、従来のクレーン運転席と同様に、複数台のカメラから映像や荷重などの動作信号や異常信号を表示する各種モニターが装備されているほか、クレーン操作用のレバーやフットスイッチが設置されています。クレーンの目視による始業前点検などの操作も、コックピットから行えるようになっています。驚くべきことに、吊り荷によるクレーンの振動や傾きを「フォースフィードバック」によって再現する振動台まで付いており、オペレーターはまるで実際の運転席に座っているような感覚でクレーンを操作できます。今後、2022年初旬には、カナモトが専用コックピットタイプのTawaRemoを 5~10台増産 し、アクティオがこれに合わせて同社保有のタワークレーンを順次、改造します。そして竹中工務店や鹿島は、TawaRemoを運用する現場を順次、増やしていく計画です。また、技術連携を行っている清水建設(2020年10月21日付のイエイリラボブログ参照)や、建設RXコンソーシアム(2021年9月24日付のイエイリラボブログ参照)の参加企業とも連携し、TawaRemoの実工事への普及・展開を加速していきます。このほか、異なる現場で稼働する複数のタワークレーンを、まとめて遠隔操作する拠点の構築を目指して、関係省庁などとの協議も、引き続き進めていきます。これまで運転士の中で最も過酷だったタワークレーンのオペレーターは、近い将来、快適なオフィス勤務の仕事へと大きく変わりそうですね。

2021/12/16 13:12 株式会社イエイリ・ラボ

-

タワークレーン運転士を地上勤務に! 竹中、鹿島が遠隔操作システムで働き方改革

建築現場で活躍するタワークレーンの運転士は、現場に出勤した後も、最大50mの高さになる運転席まではしごを使って上り下りしなければなりません。想像しただけでも、大変そうですね。ところがこのほど、東京都内で施工中のある建築工事では、タワークレーンの運転士がナ、ナ、ナ、ナント、“地上勤務”を命じられたのです。(竹中工務店、鹿島建設のプレスリリースはこちら) 地上勤務を命じられたタワークレーン運転士(以下の写真、資料:竹中工務店、鹿島建設) 運転士の新しい職場となったプレハブ建物 建物の内部に設けられた簡易コックピット 運転士の新しい職場は、地上に設置されたプレハブ建物です。その中には、「簡易コックピット」があり、クレーンを操作するためのレバーやフットスイッチが設けられています。運転士はクレーンの運転席から送られてくる複数台のカメラ映像や、荷重などの動作信号、異常信号を表示する各種モニターを見ながら、現場クレーンをここから遠隔操作するわけです。 都内のある建築現場で稼働するタワークレーン(左)。運転席にはだれも乗っていない この遠隔操作システムは「TawaRemo」というもので、竹中工務店と鹿島建設、アクティオ、カナモトが共同開発しました。4社は2019年9月から実機での検証を開始し、2020年1月には通常の積み込み、積み下ろし作業を遠隔操作で問題なく行えるようになりました。そして、2020年6月には、大阪に設置した専用コックピットから、名古屋の現場にある大型タワークレーンの遠隔操作に成功したことも発表したのです。(詳しくは、2020年6月17日付けのイエイリラボブログ記事を参照) 大阪から名古屋のタワークレーンを遠隔操作するのに使われた専用コックピット つまり今回、運転士が地上勤務になったということは、テレワークへの第一歩として、現場での上下移動がなくなる働き方改革が実現したわけですね。このシステムは2021年8月には大阪市内で施工中の建築現場にも導入し、効果を検証します。さらに、清水建設も加えた3社体制で実工事への普及・展開を加速していきます。そして、いろいろな現場で稼働するタワークレーン遠隔操作を集約して行う拠点を構築するため、官庁などとの協議も進めていくとのことです。きっと、そのうち、クレーン運転士は住んでいる場所に関係なく、全国各地のいろいろな現場で働けるようになるに違いありませんね。

2021/04/14 16:35 株式会社イエイリ・ラボ

-

「第9回ロボット大賞」の表彰対象を決定しました!

令和3年3月11日総合政策局公共事業企画調整課 国土交通省では、総務省、文部科学省、厚生労働省、農林水産省、経済産業省、(一社)日本機 械工業連合会と「第9回ロボット大賞」を共催し、表彰対象を決定しました。 国土交通大臣賞につきましては、西日本高速道路株式会社/清水建設株式会社/岐阜工業株式会社の「トンネル覆工コンクリート自動施工ロボットシステム」となりました。■ 概要 「ロボット大賞」は、我が国のロボット技術の発展や社会実装を促進することを目的とし、将来の市場創出への期待度が高いと考えられる優れたロボット等の先進的な活用や、研究開発、人材育成の取組等を実施した企業等を表彰する制度です。 なお、本表彰は平成18年度に第1回を開催し、平成20年度以降2年に1度開催しており、 今回で9回目となります。国土交通大臣賞は第7回(平成28年度)より設定しております。 ■ 第9回ロボット大賞の審査結果 第9回ロボット大賞では、令和2年4月7日から8月31日までの間、公募を行いました。その結果、131件の応募があり、第9回ロボット大賞審査運営委員会(委員長:淺間一東京 大学教授)及び審査特別委員会(委員長:川村貞夫立命館大学教授)の審査を経て、別紙のとおり各賞の表彰対象を決定しました。国土交通大臣賞につきましては、西日本高速道路株式会社/清水建設株式会社/岐阜工業株式会社の「トンネル覆工コンクリート自動施工ロボットシステム」に決定しました。 第9回ロボット大賞を含め、これまでのロボット大賞の受賞ロボット等は、以下のウェブサイトから閲覧できます。 ・公式ウェブサイト http://www.robotaward.jp■ 表彰式 従来は、各受賞者に一堂にお集まりいただき表彰式を実施してまいりました。今年度は、新型コロナウイルス感染症拡大防止のため、表彰式を行わず、受賞者への表彰状授与を各賞で個別に実施することとしております。国土交通大臣賞の表彰状授与の詳細については改めてお知らせします。○ 国土交通大臣賞 【名 称】 トンネル覆工コンクリート自動施工ロボットシステム 【受賞者】 西日本高速道路株式会社/清水建設株式会社/岐阜工業株式会社 【概 要】 ・トンネル覆工コンクリート自動施工ロボットシステムは、打込みノズル切替えにマニピュレータ方式を採用したことで、従来施工では人力で行っていたコンクリート投入配管の盛替作業を、マニピュレータ方式を持つロボットにより自動化した。・またスライド型枠の検査窓から投入していた生コンクリートを、吹上げ方式で投入する新しいシステムである。 【評価のポイント】 ・トンネル覆工コンクリート打込みは作業現場では非常に負担の大きい作業であり、完全自動化は初の試みである。・中流動のコンクリートを吹上げ方式で打込みする点、枠組自体を分散加振器で安定的に加振する点、分散圧力センサによって打込みのセグメントごとの完了を検出できる点などに新規性がある。 ・複数のトンネル工事で実績もあげている。・作業員の確保が難しいことに対応し、作業量を減らすだけではなく、工期も減らしながら品質を高く安定化させている。 添付資料報道発表資料(PDF形式)別紙(表彰案件一覧)(PDF形式)<問い合わせ先>国土交通省 総合政策局 公共事業企画調整課 渡邉、川口TEL:03-5253-8111(内線 24933、24922)、03-5253-8286(直通)FAX:03-5253-155出典:国土交通省 (https://www.mlit.go.jp/report/press/sogo15_hh_000261.html)

2021/03/11 17:57 KENKEY

-

清水建設の新東名現場を直撃! そこは“i-Constructionの総合商社”だった

ひと昔前まで、伝統的な経験・勘・度胸による“KKD”が幅を利かしていた土木工事の現場は今、大きく変わってきました。スーパーゼネコンの一角を占める清水建設が本気出すと、土木工事はこう変わるというのを実証しているのが、同社が神奈川県山北町から秦野市にまたがる区間で施工中の新東名高速道路の現場です。 神奈川県内で清水建設が施工中の新東名高速道路の現場。西から川西工事、高松トンネル工事、萱沼トンネル工事、高取山トンネル西工事の施工を担当している(以下の資料・写真:特記以外は清水建設) 特にこの区間の最西端にある川西工事は、ナ、ナ、ナ、ナント、ICT-Full活用工事と銘打っているほど、最先端のICT(情報通信技術)がフルに導入されているのです。この工区の西端にある塩沢地区では、スマートインターチェンジを施工しています。他社が施工する近隣現場からの残土処理を行うため、約300万m3という壮大な盛り土工事を行っています。 川西工事の塩沢地区で施工中のスマートインター。北側の川を付け替え、約300万m3の巨大盛り土を構築する 施工中の盛り土現場。完成すれば対岸の山まで盛り土上を高速道路が通ることになる ARによって見た完成予想図(2点の写真:家入龍太) 現場は谷なので、本来は橋を架けて通すところですが、他工区からの残土を受け入れる使命を持ったこの現場では、あえて盛り土を構築して道路を通します。ドローンによる測量や点群データ、3DのCIM(コンストラクション・インフォメーション・モデリング)による施工計画、ICT建機による施工はもはや当たり前です。盛り土の施工管理も、50cm立方の「ボクセル」という単位ごとに、転圧回数や含水比、施工時の天候、残土の発生現場などを記録しており、その精密さにも驚かされます。 点群データやCIMによる施工計画

2020/11/04 17:50 株式会社イエイリ・ラボ

-

BIMのフロントローディングを徹底追求!清水建設が「Shimz DDE」を本格運用

BIM(ビルディング・インフォメーション・モデリング)で建物を設計するとき、設計の初期段階で様々な検討を行う「フロントローディング」(業務の前倒し)という言葉がよく使われます。 例えば、斜線制限や日影規制を満たす範囲で、建物の面積や、建物に当たる日射量や適切な窓配置を行うといった空調性能などを、BIMモデルを使ってシミュレーションし、最適なものを選ぶ、といった業務を意味します。 建物の面積計算(以下の資料、写真:清水建設) 建物に当たる日射量の計算 建物の温熱快適性PMVの分布検討 自然換気シミュレーション 清水建設は、設計の初期段階に行うこれらの検討に、高度なコンピュテーショナルデザイン手法を採り入れたプラットフォーム「Shimz DDE(Digital Design Enhancement platform)」を構築し、全社の設計部門で本格的な運用を開始しました。 検討に使うツールは、3Dモデリングソフト「Rhinoceros(ライノセラス)」と、そのアドインソフト「Grasshopper(グラスホッパー)」を核にして、意匠、構造、設備の分野を横断する、 ナ、ナ、ナ、ナント、 数十種類に及ぶソフト の機能を統合しているのです。(清水建設のプレスリリースはこちら) コンピュテーショナルデザイン手法を統合した「Shimz DDE」のツール。意匠、構造、設備に関する数十種類の機能がある この「Shimz DDE」を使って建設された建物の例として、「東急コミュニティー技術研修センター NOTIA」があります。東京都内に建設された延べ床面積2446.73m2、地下1階 地上5階建てのRC+S併用構造です。 東京都の事務所用途ビルとしては初めて、1次エネルギー75%削減を達成した「Nearly ZEB」の建物となりました。 東急コミュニティー技術研修センター NOTIA で、いったい、どんなところに「Shimz DDE」が使われたのかというと、斜線制限や日影規制、天空率といった法規制の検討や、温熱快適性や屋外気流などの環境性、そして周囲の建物とのプライバシーを保ちつつ昼光を利用するといった検討、構造部材の最適化などです。 設計に使われた「Shimz DDE」の機能

2019/09/04 11:17 株式会社イエイリ・ラボ

-

3DスキャナーでPDCAを回す!清水建設が開発したトンネル発破システムの節約効果

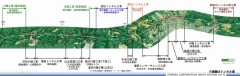

爆薬によって発破しながら掘っていく山岳トンネル工事では、計画断面より小さくなるマイナス誤差は許されません。かといって、計画断面より外側に「余掘り」を大きくして掘ればいいかというと、今度はコスト面の理由で許されません。 発破後の「ずり」と呼ばれる岩石の搬出や処理、計画に合わせるためのコンクリート打設、そして発破に使う爆薬など、すべてのコストが余掘りの分だけ大きくなってしまうからです。 そのため、トンネル工事を手がける建設会社は、いかに「余掘り」を小さくするかにしのぎを削っています。 そこで清水建設は、サンドビック株式会社SMRTカンパニー(本社:横浜市港北区)と、余掘り量低減システム「ブラストマスタ」を共同開発し、実用化しました。 ブラストマスタを導入した新東名高速道路「高取山トンネル西工事」の現場(以下の写真、資料:清水建設) 余掘りを少なくするために重要なのは、「発破パターン」と呼ばれる爆薬を装填(そうてん)する穴の位置と角度の調整です。 ブラストマスタは、ある発破パターンで発破した後、切り羽(掘削最前面)の空間形状を、 ナ、ナ、ナ、ナント、 3Dスキャナー搭載車両 で計測するのです。(清水建設のプレスリリースはこちら) こうして発破後の余掘り量を精密に把握した後、余掘りに最も影響を与える切り羽外周部の穴の位置と角度の最適値を求め、掘削機に入力している発破パターンを自動更新します。この過程で所要時間はわずか3分しかかかりません。 手前のタブレットの画面には発破パターンが表示されている 画面の拡大図。掘削位置や角度が設定データと離れている場合は青色で表示され、精度よくセットされた場合は緑色で表示される これまでも3Dスキャナーで余掘りを計測する試みは行われてきましたが、システマチックではなく、発破パターンの更新にも時間がかかったので発破のたびにパターンを修正することはできませんでした。 その点、ブラストマスタは、発破パターンの作成→削孔→3Dスキャナーによる計測→削孔位置・角度の調整されたデータの削孔機への転送という一連の作業が自動化されており、 発破のPDCA が、発破のたびに回る仕組みになっているのです。 システム概要図。発破パターンの自動作成(Plan)→削孔(Do)→余掘り計測(Check)→削孔位置と角度の自動調整(Action)がシステム化されている 上の図の左上にある図を見ても、PDCAが回るたびに余掘りが小さくなっている様子がうかがえますね。 このシステムが初導入された新東名高速道路高取山トンネル西工事では、余掘り量を既存システム比で40%も減らすことができました。PDCAによる節約効果はあなどれませんね。 一般にP(Plan)やC(Check)はデータの世界、D(Do)とA(Action)はリアルな世界で行われることが多いですので、リアルとデータが測量機器や自動化機器などで自動的につながるようになれば、PDCAによる施工の改善は、ますますスムーズに行えるようになりそうです。

2019/07/23 10:41 株式会社イエイリ・ラボ

- 1

- 1

新着お知らせ

ニュースアクセスランキング

-

1

![]()

三菱ふそう 燃費性能を向上した新型6R30エンジンを搭載し、フルモデルチェンジした大型トラック「スー...

2023/10/2611:31 三菱ふそうトラック・バス株式会社

-

2

![]()

BHP 社サウス・フランク鉄鉱山(西オーストラリア ピルバラ地区)へ 41 台の超大型ダンプトラック...

2019/09/0511:12 株式会社小松製作所

-

3

![]()

国交省がiPhoneによる点群計測を正式採用へ! 小規模ICT施工への2022年度導入を目指す

2021/09/0817:30 株式会社イエイリ・ラボ

-

4

![]()

清水建設の新東名現場を直撃! そこは“i-Constructionの総合商社”だった

2020/11/0417:50 株式会社イエイリ・ラボ

-

5

![]()

三菱ふそう 金沢支店を移転しオープン

2021/07/2618:12 三菱ふそうトラック・バス株式会社