労働生産性がナント、4倍に!トプコンが路面切削に3D-MCを導入

アスファルト舗装道路の修繕工事に欠かせないのが、表面の痛んだ部分を切削する作業です。

この作業には路面切削機を使い、路面に書かれた切削厚の数値を見ながら、オペレーターが切削ドラムを手動で操作するという昔ながらの方法で行われてきました。

そこでトプコンは、この作業のワークフロー見直し、大幅な省人化と工期短縮を実現するシステム「RD-MC」を開発し、このほど発売しました。

これまで手動で操作していた切削ドラムを

ナ、ナ、ナ、ナント、

3Dマシンコントロール

で自動制御するものなのです。(トプコンのプレスリリースはこちら)

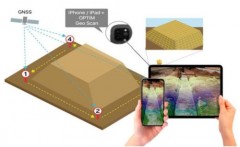

3D-MC路面切削システム「RD-MC」を搭載した路面切削機。屋根の上にGNSSアンテナが見える(以下の写真、資料:トプコン)

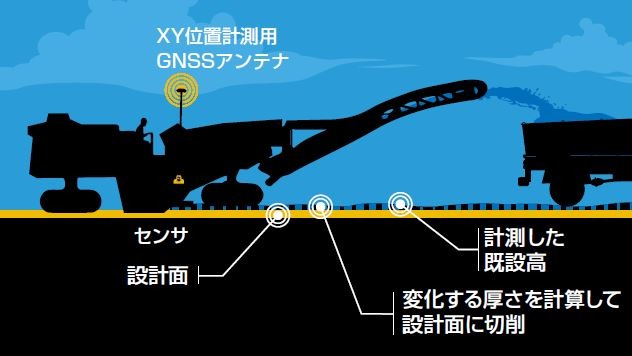

切削の原理。路面の凹凸にかかわらず常に設計面を狙って切削できる

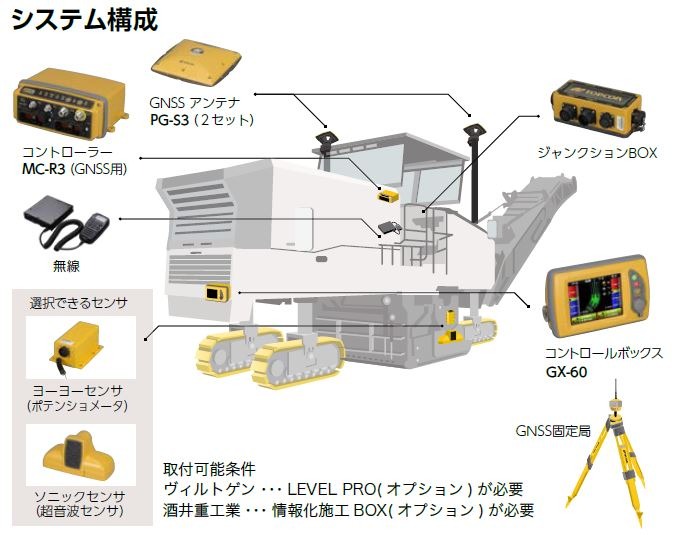

「RD-MC」のシステム構成

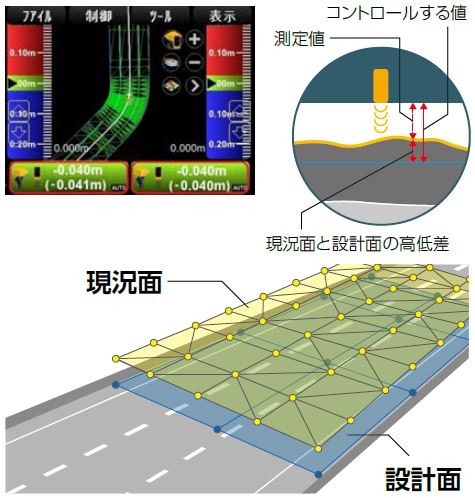

舗装を切削する「設計面」をシステムにインプットしておくと、切削機に搭載されたセンサーが「現況面」の高さを測定し、切削厚をはじき出して切削ドラムの高さを自動制御する仕組みです。

そのため、路面にマーキングしなくても設計に合わせた切削を安定した精度で、効率的に行えます。

現況面と設計面の高低差を比較して切削ドラムを自動制御する

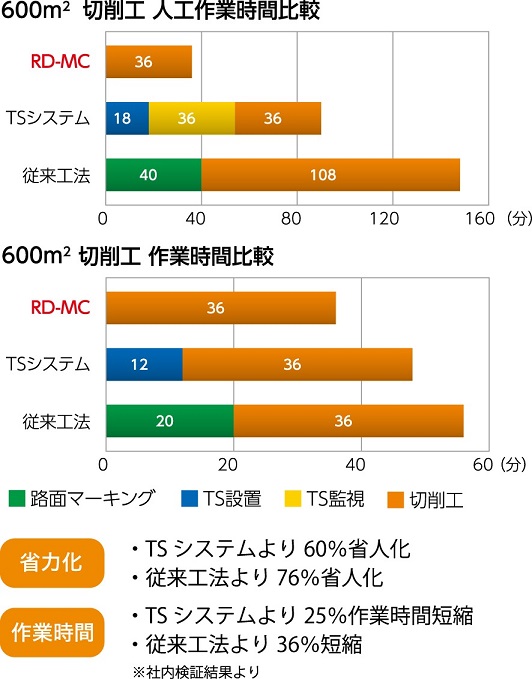

従来は人間が行っていた切削に先立って行う路面の切削厚マーキングや、切削ドラムの操作などが不要になったため、大幅な生産性の向上が実現しました。

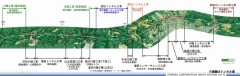

例えば、600m2の切削作業を行う場合、人工(にんく)ベースで従来は148分・人かかっていたのが、RD-MCを使うことで36分・人と76%も省人化されるのです。

つまり、

労働生産性が4倍

になるというわけですね。作業時間ベースでは、従来56分かかっていたのが36分で完了します。

また、トータルステーションを使った従来のマシンコントロールシステムに比べても、トータルステーションの設置や移動などが必要なくなる分、生産性が上がります。

RD-MCによる省人化や作業時間の短縮効果

作業時間が減ることで、交通規制時間も短くなりますから、渋滞の緩和にもなりますね。

今後、NTTドコモやソフトバンクなどが、自社の携帯電話用鉄塔をGNSSの基準局とするサービスを開始(詳しくは2019年6月5日付けのイエイリ・ラボ ブログ記事を参照)すると、さらに手軽に使えるようになりそうです。

タグ

最終更新:2019/11/2018:08